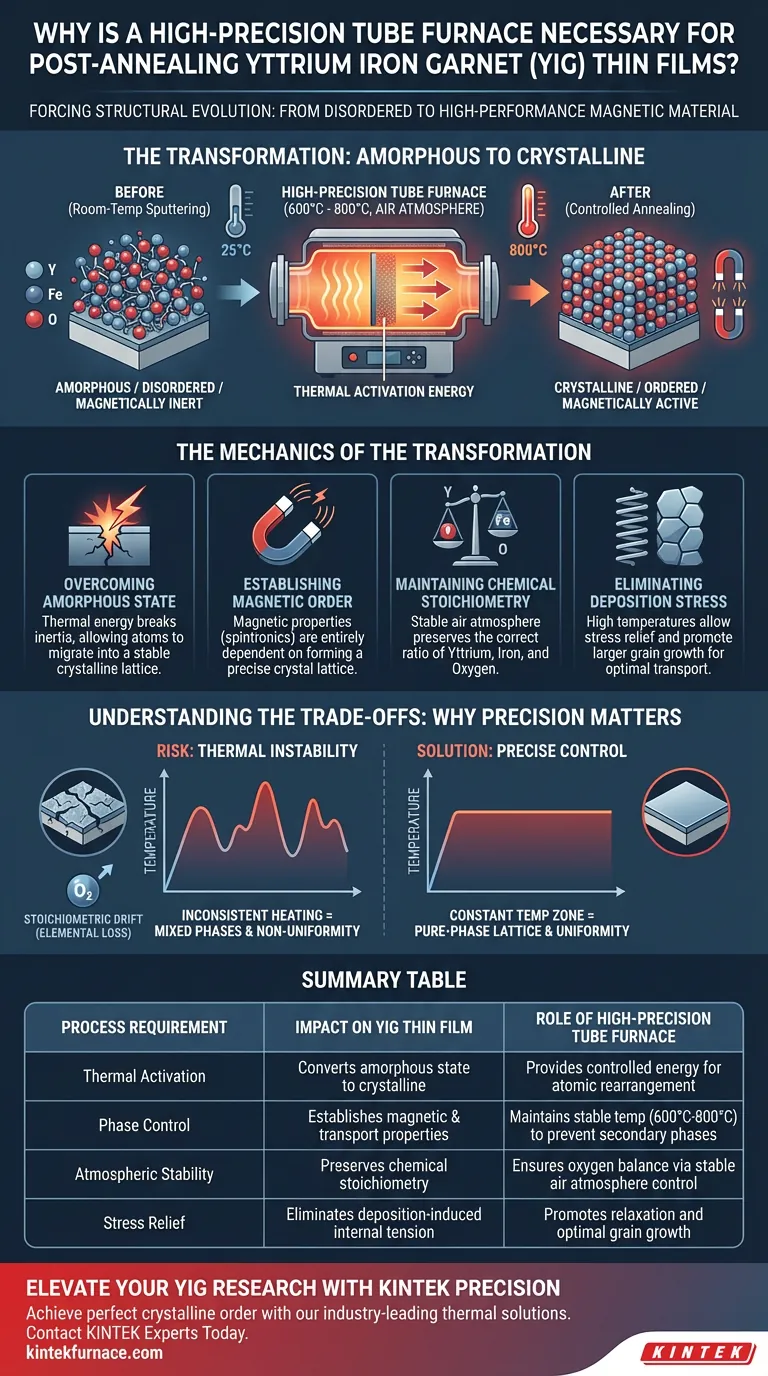

La nécessité d'un four tubulaire de haute précision réside dans sa capacité à forcer une évolution structurelle, transformant les couches minces de grenat de fer et d'yttrium (YIG) d'un état désordonné et non fonctionnel en un matériau magnétique de haute performance.

Lorsque les couches de YIG sont déposées par pulvérisation cathodique à température ambiante, elles se déposent sur le substrat dans un état amorphe. Elles manquent de la structure cristalline requise pour l'activité magnétique. Pour remédier à cela, la couche doit être soumise à un processus de post-recuit strictement contrôlé, généralement entre 600°C et 800°C dans une atmosphère d'air, afin de fournir l'énergie d'activation thermique nécessaire au réarrangement atomique.

L'essentiel à retenir Le dépôt à température ambiante n'est que la moitié de la bataille ; la couche résultante est structurellement désordonnée et magnétiquement inerte. Le four tubulaire fournit l'énergie d'activation thermique requise pour réorganiser les atomes aléatoires en un réseau précis, "activant" physiquement les propriétés magnétiques et de transport du matériau.

La mécanique de la transformation

Surmonter l'état amorphe

Les couches de YIG fraîchement pulvérisées sont amorphes, ce qui signifie que leur structure atomique manque d'ordre à longue portée. Sans cet ordre, le matériau ne peut pas présenter ses caractéristiques distinctives.

Le four tubulaire fournit une énergie d'activation thermique spécifique. Cette énergie brise l'inertie des atomes figés et désordonnés, leur permettant de migrer et de s'intégrer dans un réseau cristallin thermodynamiquement stable.

Établir l'ordre magnétique

La transition de l'amorphe au cristallin n'est pas seulement structurelle ; elle est fonctionnelle. L'ordre magnétique du YIG — essentiel pour son utilisation dans la spintronique et les dispositifs micro-ondes — dépend entièrement de ce réseau cristallin.

Jusqu'à ce que la couche subisse ce traitement à haute température, elle ne possède pas de propriétés magnétiques significatives. Le four assure la formation des phases monocristallines ou polycristallines spécifiques qui dictent les performances de la couche.

Maintenir la stœchiométrie chimique

Le processus de recuit nécessite plus que de la simple chaleur ; il nécessite un environnement spécifique. Pour le YIG, cela implique généralement un recuit à l'air.

Un four de haute précision maintient une atmosphère stable qui préserve la stœchiométrie chimique de la couche. Cela garantit que le rapport Yttrium, Fer et Oxygène reste correct pendant le processus de chauffage intense, empêchant la dégradation de la signature magnétique du matériau.

Éliminer les contraintes de dépôt

Les couches déposées à température ambiante présentent souvent des contraintes internes importantes. L'environnement thermique contrôlé agit comme un mécanisme de soulagement des contraintes.

En maintenant la couche à haute température, le four permet au matériau de se détendre. Cela élimine la tension interne et favorise la croissance de grains plus gros, ce qui est essentiel pour optimiser les propriétés de transport.

Comprendre les compromis

Le risque d'instabilité thermique

Bien que la chaleur élevée soit nécessaire, la chaleur *fluctuante* est destructrice. Si le four ne peut pas maintenir une zone de température constante, la cristallisation sera inégale.

Des taux de chauffage incohérents ou des temps de maintien instables peuvent entraîner des phases mixtes, où des parties de la couche restent amorphes ou cristallisent en phases secondaires indésirables, ruinant l'uniformité du dispositif.

Dérive stœchiométrique

La précision est également nécessaire pour prévenir la perte d'éléments. Bien que le YIG soit recuit à l'air, d'autres processus similaires (comme indiqué dans les matériaux comparatifs) nécessitent souvent le vide ou un gaz inerte pour éviter la volatilisation.

Pour le YIG, le défi consiste à garantir que la teneur en oxygène reste équilibrée. Si la température dépasse la fenêtre cible de 600°C–800°C sans contrôle précis, vous risquez de modifier la composition du matériau ou d'endommager l'interface du substrat.

Faire le bon choix pour votre objectif

Pour sélectionner la stratégie de traitement thermique correcte, vous devez définir les exigences de votre objectif final.

- Si votre objectif principal est la cristallisation de base : Assurez-vous que votre four peut atteindre et maintenir de manière fiable des températures comprises entre 600°C et 800°C pour forcer le passage de la phase amorphe à la phase cristalline.

- Si votre objectif principal est la spintronique haute performance : Privilégiez un four doté d'une stabilité thermique et d'un contrôle atmosphérique exceptionnels pour garantir un réseau en phase pure avec un ordre magnétique parfait.

Le succès de la fabrication du YIG dépend non seulement du dépôt des bons atomes, mais aussi de leur chauffage avec suffisamment de précision pour qu'ils trouvent leur place prévue.

Tableau récapitulatif :

| Exigence du processus | Impact sur la couche mince de YIG | Rôle du four tubulaire de haute précision |

|---|---|---|

| Activation thermique | Convertit l'état amorphe en cristallin | Fournit une énergie contrôlée pour le réarrangement atomique |

| Contrôle de phase | Établit les propriétés magnétiques et de transport | Maintient une température stable (600°C-800°C) pour éviter les phases secondaires |

| Stabilité atmosphérique | Préserve la stœchiométrie chimique | Assure l'équilibre de l'oxygène via un contrôle stable de l'atmosphère d'air |

| Soulagement des contraintes | Élimine la tension interne induite par le dépôt | Favorise la relaxation et la croissance optimale des grains |

Élevez votre recherche sur le YIG avec un traitement thermique de précision

Ne laissez pas un chauffage instable ruiner le potentiel magnétique de votre couche mince. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de classe mondiale. Que vous ayez besoin de systèmes tubulaires, à moufle, rotatifs, sous vide ou CVD standard ou entièrement personnalisables, nos fours haute température sont conçus pour offrir la précision et le contrôle atmosphérique dont votre travail de laboratoire spécialisé a besoin.

Prêt à obtenir un ordre cristallin parfait ?

→ Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la signification du processus de calcination utilisant un four tubulaire à haute température ? Améliorer les performances du Bi2S3/BiOBr@In2S3

- Pourquoi l'encapsulation sous vide poussé dans des tubes de quartz est-elle nécessaire ? Assurer la précision pour les composites Sn-Ag-Bi-Se-Te

- Pourquoi l'atmosphère doit-elle être strictement contrôlée à 10 % d'O2/Ar dans un four tubulaire pour le BiFeO3 ? Obtenir des résultats de phase pure

- Pourquoi une atmosphère contrôlée d'azote est-elle essentielle lors du traitement à haute température de la biomasse dans un four tubulaire ?

- Comment un four tubulaire est-il conçu pour fonctionner à 1200°C ? Ingénierie de précision pour la chaleur extrême

- Quel rôle joue un four tubulaire dans la préparation de la fibre de carbone de biomasse ? Améliorez votre carbonisation de biomatériaux

- À quelle plage de température et pour quelles applications ce four tubulaire convient-il ? Idéal pour les processus thermiques entre 500°C et 1800°C

- Quel rôle joue un four tubulaire dans la co-pyrolyse des déchets de papier imprégnés de mélamine (MIPW) et des coquilles de Camellia Oleifera (COS) ? Optimisez la transformation thermique précise des déchets