Dans la fabrication automobile, un four à atmosphère de recuit de type caisson est principalement utilisé pour le traitement thermique critique des composants de moteur haute performance. Son application la plus importante est la trempe des ressorts de soupape en acier à haute teneur en carbone, un processus qui leur confère la résistance et l'élasticité nécessaires pour supporter des millions de cycles dans un environnement moteur à haute vitesse.

La valeur fondamentale de ce four n'est pas simplement de chauffer le métal ; c'est la capacité de manipuler précisément la structure interne d'un matériau dans une atmosphère contrôlée et protectrice. Cela garantit que les pièces automobiles atteignent les propriétés mécaniques exactes requises pour une fiabilité et des performances extrêmes, sans dégradation de surface.

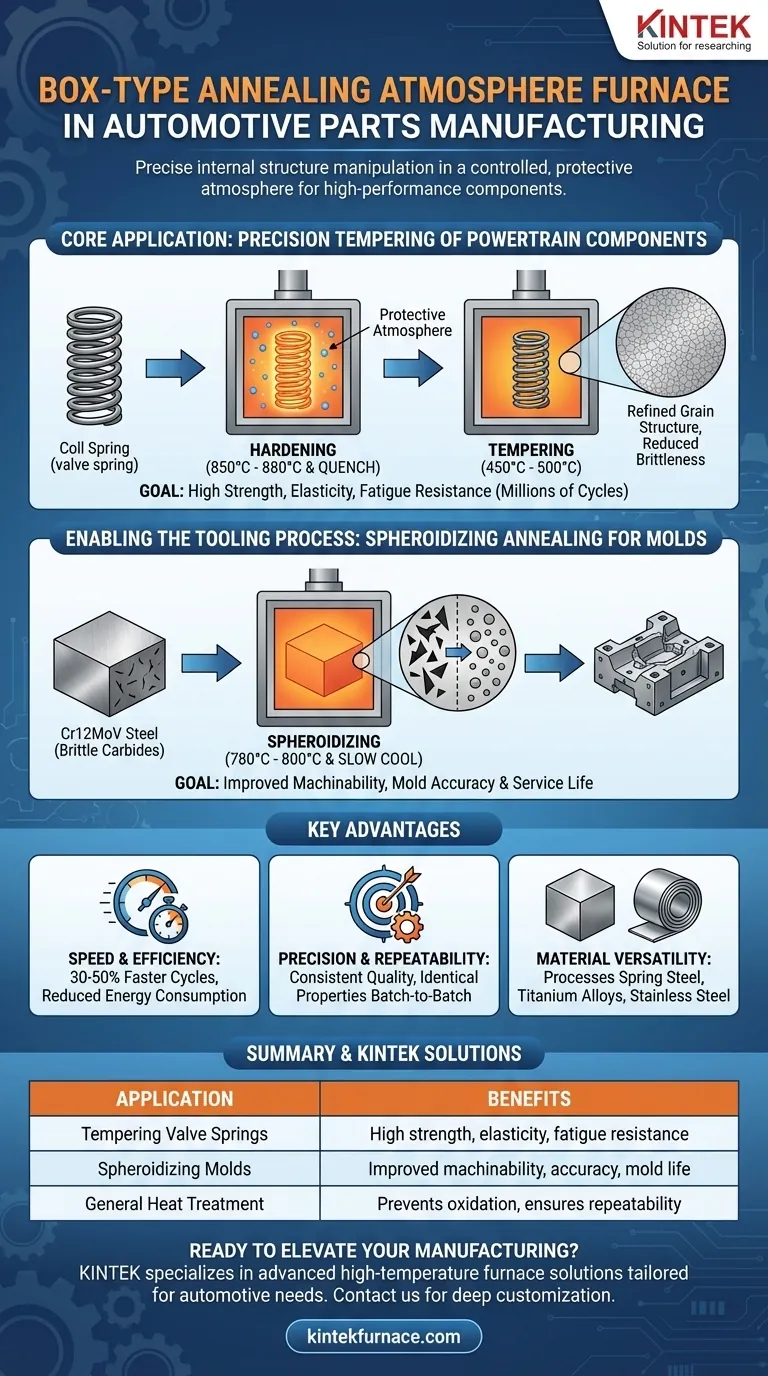

L'application principale : la trempe de précision des composants du groupe motopropulseur

L'utilisation la plus directe de cette technologie dans la production de pièces automobiles est pour le traitement thermique post-trempe, spécifiquement la trempe. Cela affine la structure granulaire du métal après qu'il a été durci.

Comment ça marche : l'exemple du ressort de soupape

Le processus pour un composant comme un ressort de soupape est très spécifique. Tout d'abord, l'acier à ressort à haute teneur en carbone est chauffé entre 850°C et 880°C, puis rapidement refroidi par trempe dans l'huile.

Après cette étape de durcissement, le ressort est trempé dans le four à caisson à une température plus basse, typiquement 450°C à 500°C.

L'objectif d'ingénierie : haute résistance et élasticité

Ce processus de traitement thermique en deux étapes est conçu pour créer un équilibre optimal de propriétés. Le durcissement initial crée de la résistance, tandis que la trempe subséquente réduit la fragilité et établit une limite élastique élevée.

Cela garantit que le ressort peut se comprimer et se dilater des millions de fois sans se déformer ni tomber en panne, une exigence non négociable pour la fiabilité et la longévité des moteurs modernes.

Le rôle d'une atmosphère contrôlée

L'aspect "atmosphère" du four est critique. L'environnement interne contrôlé, souvent composé de gaz inertes ou réactifs spécifiques, empêche l'oxydation et la décarburation à la surface de la pièce pendant le chauffage. Cela préserve l'intégrité du matériau et assure des performances constantes.

Au-delà des pièces : l'habilitation du processus d'outillage automobile

L'application du four s'étend au-delà des pièces finales et aux outils et matrices utilisés pour les fabriquer. Il s'agit d'un aspect crucial, souvent négligé, de la chaîne d'approvisionnement de fabrication.

Recuit de sphéroïdisation pour l'acier à moules

Pour la fabrication de moules à partir d'aciers comme le Cr12MoV, le four est utilisé pour le recuit de sphéroïdisation. Cela implique de chauffer l'acier à 780°C à 800°C, de le maintenir pendant plusieurs heures, puis de le refroidir très lentement.

L'impact sur la qualité de fabrication

Ce processus transforme les carbures durs et cassants de l'acier en petites particules arrondies. Le résultat est un matériau plus doux et plus uniforme avec une usinabilité considérablement améliorée.

Cela facilite non seulement la création de moules complexes et précis, mais prépare également l'acier à son traitement de durcissement final, améliorant finalement la précision et la durée de vie du moule.

Comprendre les avantages clés

La fabrication automobile est une industrie exigeante où l'efficacité, la qualité et le coût sont primordiaux. Le four à atmosphère de type caisson offre des avantages distincts qui répondent à ces besoins.

Vitesse et efficacité

Comparées aux anciens modèles de fours, les unités modernes de type caisson peuvent raccourcir les cycles de recuit et de trempe de 30 % à 50 %. Cela est dû à des taux de chauffage plus rapides et à une isolation supérieure, ce qui réduit également la consommation globale d'énergie.

Précision et répétabilité

La capacité de contrôler étroitement la température et la composition de l'atmosphère est essentielle pour répondre aux normes de qualité strictes de l'industrie automobile. Cette précision garantit que chaque pièce d'un lot — et chaque lot au fil du temps — possède des propriétés mécaniques identiques.

Polyvalence des matériaux

Bien que son utilisation sur l'acier à ressort soit un exemple classique, ce four est également essentiel pour le traitement des matériaux modernes utilisés dans les applications légères et haute performance. Cela comprend les traitements de recuit et de brasage pour les alliages de titane et diverses nuances d'acier inoxydable.

Faire le bon choix pour votre objectif

Pour exploiter efficacement cette technologie, vous devez aligner ses capacités sur votre objectif de fabrication spécifique.

- Si votre objectif principal est de produire des composants à haute durée de vie en fatigue : Le four est essentiel pour le processus de trempe afin d'obtenir la résistance et l'élasticité requises dans des pièces comme les ressorts, les arbres et les engrenages.

- Si votre objectif principal est d'améliorer l'outillage et la fabrication de moules : Utilisez le recuit de sphéroïdisation pour améliorer l'usinabilité des aciers à moules, conduisant à une plus grande précision et à des outils plus durables.

- Si votre objectif principal est l'efficacité globale du processus : Les principaux avantages sont la réduction des temps de cycle, la baisse des coûts énergétiques et le degré élevé de répétabilité nécessaire pour une production en grand volume sans défauts.

En fin de compte, ce four est une technologie fondamentale pour créer les composants métalliques robustes, fiables et performants qui définissent l'automobile moderne.

Tableau récapitulatif :

| Application | Processus clé | Plage de températures | Avantages |

|---|---|---|---|

| Trempe des ressorts de soupape | Traitement thermique post-trempe | 450°C à 500°C | Haute résistance, élasticité, résistance à la fatigue |

| Recuit de sphéroïdisation pour les moules | Chauffage et refroidissement lent | 780°C à 800°C | Usinabilité améliorée, précision du moule et durée de vie |

| Traitement thermique général | Traitement sous atmosphère contrôlée | Varie selon le matériau | Prévient l'oxydation, assure la répétabilité, réduit les temps de cycle |

Prêt à élever votre fabrication automobile avec un traitement thermique de précision ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les Fours à Atmosphère de Type Caisson, adaptés aux pièces et à l'outillage automobiles. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques — que ce soit pour la trempe de composants moteur ou le recuit d'aciers à moules. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos Fours à Moufle, à Tube, Rotatifs, à Vide et à Atmosphère, ainsi que nos Systèmes CVD/PECVD peuvent améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances