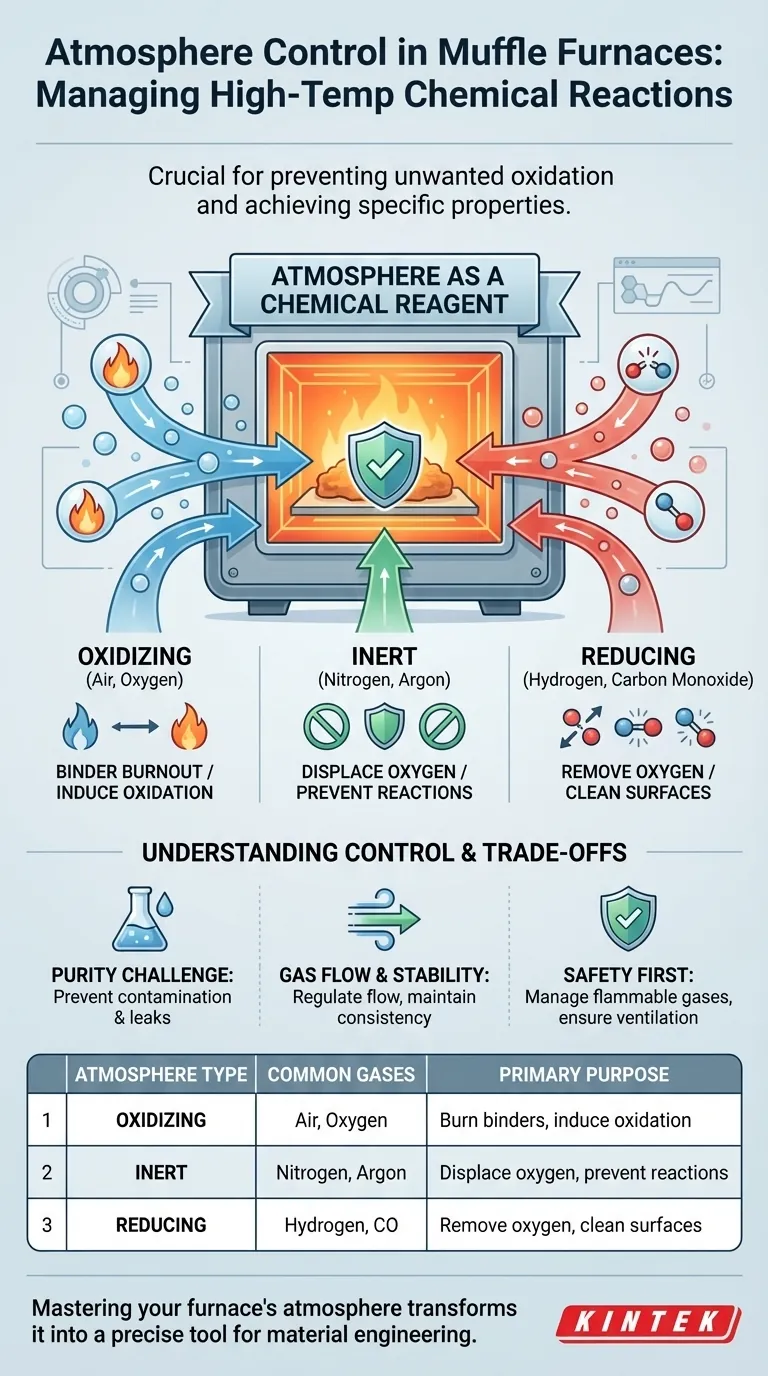

Essentiellement, le contrôle d'atmosphère dans un four à moufle consiste à gérer les réactions chimiques à hautes températures. Il est essentiel car le gaz entourant votre échantillon n'est pas inerte ; il participe activement au processus, et le contrôler est crucial pour prévenir des résultats indésirables comme l'oxydation et pour obtenir des propriétés matérielles spécifiques et souhaitables. Les atmosphères primaires utilisées sont oxydantes (air), inertes (azote, argon) et réductrices (hydrogène, monoxyde de carbone).

L'atmosphère à l'intérieur d'un four ne doit pas être considérée comme un espace vide, mais comme un réactif chimique essentiel. Ne pas la contrôler revient à permettre à un ingrédient inconnu d'entrer dans votre expérience — cela rend le résultat final imprévisible et non reproductible.

Le rôle de l'atmosphère en tant que réactif chimique

De nombreux utilisateurs se concentrent uniquement sur la température et le temps, négligeant la puissante influence chimique de l'environnement du four. À des températures élevées, l'atmosphère gazeuse devient très réactive et a un impact direct sur la surface et la structure interne de votre matériau.

Au-delà de la chaleur : pourquoi le gaz est important

Chauffer un matériau énergise ses atomes, les rendant plus susceptibles aux changements chimiques. Les gaz présents dans le four — qu'ils soient introduits intentionnellement ou simplement de l'air ambiant — réagiront avec le matériau chauffé. Ce contrôle sur les réactions chimiques est la raison fondamentale pour laquelle le contrôle d'atmosphère est si important pour la qualité et la constance.

Prévention de l'oxydation indésirable

Pour la plupart des métaux et de nombreux matériaux avancés, le chauffage en présence d'oxygène (air) est destructeur. Ce processus, appelé oxydation, crée une couche cassante et décolorée à la surface, altérant les dimensions, la finition et les propriétés mécaniques du matériau. Une atmosphère contrôlée est utilisée pour déplacer cet oxygène et protéger la pièce à usiner.

Induire des changements chimiques souhaités

Inversement, parfois, une réaction chimique spécifique est l'objectif. Une atmosphère réductrice, par exemple, est utilisée pour retirer les atomes d'oxygène de la surface d'un matériau. Cela peut nettoyer les oxydes existants ou altérer la composition chimique d'un composé dans un processus connu sous le nom de réduction chimique.

Une analyse des atmosphères courantes de four

Le choix de l'atmosphère dépend entièrement de votre objectif de processus. Chaque type sert un but chimique distinct.

Atmosphère oxydante (Air, Oxygène)

C'est l'environnement par défaut dans tout four non scellé et purgé avec un autre gaz. Une atmosphère oxydante est riche en oxygène.

Bien que souvent indésirable pour les métaux, elle est intentionnellement utilisée dans des processus comme le déliantage en céramique et en métallurgie des poudres, où un liant organique doit être brûlé proprement avant l'étape finale de frittage.

Atmosphère inerte (Azote, Argon)

Une atmosphère inerte fournit un environnement neutre. Des gaz comme l'azote et l'argon sont non réactifs avec la plupart des matériaux, même à très hautes températures.

Leur seul but est de déplacer l'oxygène et d'empêcher toute réaction chimique de se produire, qu'elle soit oxydante ou réductrice. C'est idéal pour les processus comme le recuit ou le frittage où vous devez préserver la chimie de surface et la finition du matériau.

Atmosphère réductrice (Hydrogène, Monoxyde de Carbone)

Une atmosphère réductrice travaille activement pour éliminer l'oxygène. Des gaz comme l'hydrogène sont de puissants agents réducteurs qui se lient facilement aux atomes d'oxygène, les retirant de la surface de la pièce.

Ceci est critique pour le traitement thermique des alliages sensibles à l'oxygène, le brasage sans flux, ou tout processus où même des traces d'oxyde de surface peuvent compromettre la qualité et les performances du produit final.

Comprendre les compromis et le contrôle

La mise en œuvre du contrôle d'atmosphère introduit une complexité qui doit être gérée avec soin pour un fonctionnement réussi et sûr.

Le défi de la pureté

Obtenir une atmosphère inerte ou réductrice vraiment pure est un défi majeur. Toute fuite dans les joints du four ou les conduites de gaz peut permettre à l'air ambiant de contaminer l'environnement, annulant les avantages du gaz contrôlé. C'est pourquoi les fours à atmosphère spécialisés sont conçus avec des joints supérieurs.

Débit de gaz et stabilité

Le contrôle ne consiste pas seulement à remplir le four avec un gaz ; il s'agit de maintenir un environnement stable et constant. Un débitmètre de gaz est utilisé pour réguler un flux de gaz continu et à basse pression à travers le four. Ce flux constant purge les contaminants et assure que l'atmosphère reste cohérente tout au long du cycle de chauffage.

Sécurité avec les gaz inflammables

Les gaz réducteurs comme l'hydrogène et le monoxyde de carbone sont inflammables et présentent un risque pour la sécurité. Les systèmes utilisant ces gaz nécessitent des protocoles de sécurité robustes, y compris une ventilation adéquate, la détection des fuites et des cycles de purge gérés avec soin pour garantir que des mélanges explosifs avec l'air ne sont pas créés à l'intérieur du four.

Choisir la bonne atmosphère pour votre processus

Votre objectif spécifique dicte l'environnement atmosphérique approprié. Il n'y a pas d'atmosphère "meilleure" unique ; il n'y a que celle qui convient au travail.

- Si votre objectif principal est de cuire des céramiques de base ou de déliantar des liants : Une atmosphère oxydante (air) est souvent suffisante et la plus simple à mettre en œuvre.

- Si votre objectif principal est de recuire ou de fritter des métaux sans formation de calamine en surface : Une atmosphère inerte (azote ou argon) est nécessaire pour protéger le matériau de l'oxygène.

- Si votre objectif principal est de nettoyer les oxydes de surface ou d'effectuer un traitement thermique avancé : Une atmosphère réductrice (un mélange ininflammable d'hydrogène/azote) est requise pour désoxyder activement le matériau.

Maîtriser l'atmosphère de votre four le transforme d'un simple four en un outil précis pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Objectif principal |

|---|---|---|

| Oxydante | Air, Oxygène | Brûler les liants, induire l'oxydation |

| Inerte | Azote, Argon | Déplacer l'oxygène, prévenir les réactions |

| Réductrice | Hydrogène, Monoxyde de Carbone | Éliminer l'oxygène, nettoyer les surfaces |

Libérez le plein potentiel de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à moufle, à tube, rotatifs, sous vide, à atmosphère, ainsi que des systèmes CVD/PECVD fiables. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène