Le recuit dans un four à moufle constitue l'étape définitive de stabilisation structurelle lors de la préparation finale des photocathodes. Plus précisément, ce processus implique de soumettre le matériau à un traitement thermique contrôlé à 400 °C pendant 2 heures. Cette étape thermique est essentielle pour soulager les contraintes mécaniques internes et solidifier l'interface entre les couches déposées, ce qui détermine directement la fiabilité future du composant.

En éliminant simultanément les contraintes résiduelles et en améliorant la cristallinité, ce processus de recuit transforme une couche déposée délicate en une photocathode robuste et performante, capable de supporter des cycles opérationnels de longue durée.

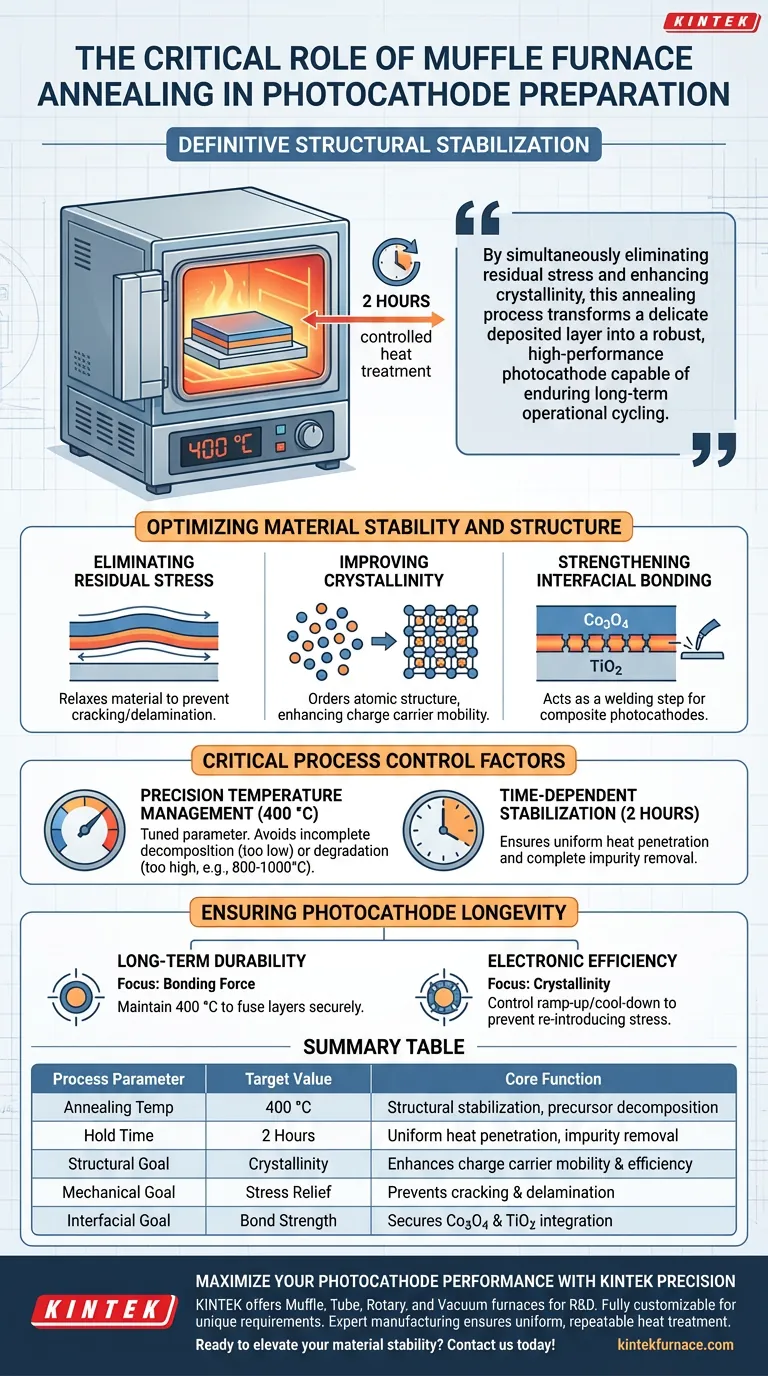

Optimisation de la stabilité et de la structure des matériaux

La fonction principale du four à moufle dans ce contexte est de faire passer le matériau d'un état déposé brut à une structure cristalline stable. Ce traitement thermique répond à trois exigences physiques spécifiques.

Élimination des contraintes résiduelles

Lors du dépôt initial des couches de matériaux, des contraintes résiduelles importantes peuvent s'accumuler dans la structure.

Si elles ne sont pas traitées, ces tensions internes créent des points faibles qui entraînent une défaillance mécanique. Le processus de recuit détend le matériau, éliminant efficacement ces contraintes pour éviter de futures fissures ou délaminations.

Amélioration de la cristallinité

Le traitement thermique est le principal moteur de l'ordonnancement de la structure atomique des substances actives.

Maintenir la température à 400 °C permet aux atomes de s'installer dans un réseau cristallin plus régulier. Une cristallinité élevée est essentielle pour les performances des semi-conducteurs, car elle est généralement corrélée à une meilleure mobilité des porteurs de charge et à une efficacité globale accrue.

Renforcement des liaisons interfaciales

Pour les photocathodes composites, telles que celles combinant Co3O4 et TiO2, l'interface entre les matériaux est un point de défaillance courant.

Le recuit agit comme une étape de soudage, renforçant considérablement la force de liaison entre ces couches distinctes. Cela garantit l'intégrité structurelle du dispositif, empêchant les couches de se séparer lors du stress des réactions chimiques.

Facteurs critiques de contrôle du processus

Bien que le recuit soit bénéfique, il nécessite un respect strict de paramètres spécifiques pour éviter une diminution des rendements ou des dommages matériels.

Gestion précise de la température

Le protocole spécifique de 400 °C n'est pas arbitraire ; il s'agit d'un paramètre ajusté pour cet ensemble de matériaux spécifique.

Des températures trop basses peuvent ne pas décomposer complètement les précurseurs ou atteindre la phase cristalline nécessaire. Inversement, des températures excessives (courantes dans d'autres applications de fours comme le frittage à 800 °C ou le recuit du silicium à 1000 °C) pourraient dégrader les oxydes actifs ou endommager le substrat.

Stabilisation dépendante du temps

La durée de 2 heures est essentielle pour garantir que la chaleur pénètre uniformément dans toute la masse.

Cette durée permet d'éliminer complètement toute impureté volatile restante et garantit que les changements structurels sont uniformes sur toute la profondeur de la photocathode, pas seulement en surface.

Assurer la longévité de la photocathode

Pour maximiser l'utilité de votre processus de recuit au four à moufle, vous devez aligner votre profil thermique sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la durabilité à long terme : Priorisez la force de liaison en maintenant strictement le point de consigne de 400 °C pour garantir que les couches de Co3O4 et TiO2 fusionnent solidement sans dégradation.

- Si votre objectif principal est l'efficacité électronique : Concentrez-vous sur l'aspect cristallinité en veillant à ce que les vitesses de montée et de descente en température soient contrôlées pour éviter de réintroduire des contraintes dans le réseau.

La précision de cette étape thermique finale est ce qui sépare finalement un échantillon expérimental fonctionnel d'un composant viable et robuste.

Tableau récapitulatif :

| Paramètre de processus | Valeur cible | Fonction principale |

|---|---|---|

| Température de recuit | 400 °C | Stabilisation structurelle et décomposition des précurseurs |

| Temps de maintien | 2 heures | Pénétration uniforme de la chaleur et élimination des impuretés |

| Objectif structurel | Cristallinité | Améliore la mobilité des porteurs de charge et l'efficacité |

| Objectif mécanique | Soulagement des contraintes | Prévient les fissures et la délamination des couches |

| Objectif inter facial | Force de liaison | Sécurise l'intégration des couches Co3O4 et TiO2 |

Maximisez les performances de votre photocathode avec la précision KINTEK

Obtenir le profil de recuit parfait à 400 °C nécessite la précision thermique que seul un équipement de qualité professionnelle peut fournir. KINTEK propose une gamme complète de fours à moufle, à tube, rotatifs et sous vide, spécialement conçus pour la science des matériaux et les applications de R&D.

Que vous affiniez des couches composites comme Co3O4/TiO2 ou que vous développiez des semi-conducteurs de nouvelle génération, nos systèmes sont entièrement personnalisables pour répondre à vos exigences uniques de température et d'atmosphère. Soutenus par une fabrication experte, KINTEK garantit que votre traitement thermique est uniforme, répétable et optimisé pour l'intégrité structurelle.

Prêt à améliorer la stabilité de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de laboratoire !

Guide Visuel

Références

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi les fours à moufle sont-ils considérés comme polyvalents dans les milieux industriels et de laboratoire ? Débloquez le chauffage de précision pour diverses applications

- Comment un four à résistance de type boîte à haute température aide-t-il à la densification des matériaux céramiques pour micro-ondes ?

- Que faut-il considérer concernant la taille du creuset lors du choix d'un four à moufle ? Optimiser pour la sécurité et l'efficacité

- Que devraient considérer les propriétaires lorsqu'ils passent à une fournaise électrique ? Évitez les erreurs coûteuses grâce à ce guide

- Quel est le rôle d'un contrôle précis du gradient de température dans un four à moufle à haute température ? Synthèse de Mo6S8 Maîtrisé

- Quelles sont les caractéristiques de sécurité importantes dans un four à moufle ? Assurez la sécurité de votre laboratoire grâce à des systèmes de protection avancés

- Comment la conception des fours à moufle contribue-t-elle à la longévité des éléments chauffants ? Prolongez la durée de vie grâce à une isolation protectrice.

- Quel rôle joue un four à moufle dans la transformation des films d'argent ? Maîtrisez l'auto-assemblage de nanoparticules avec précision