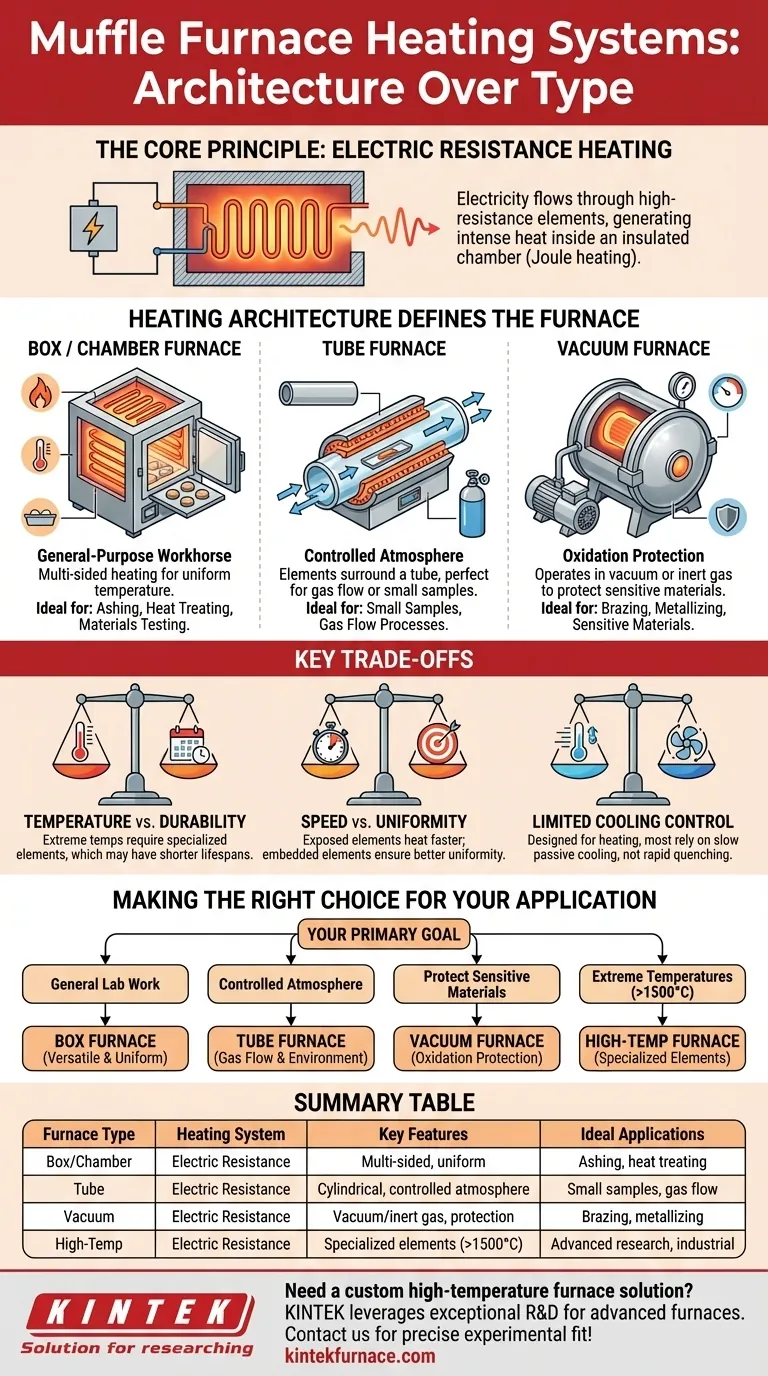

À la base, un four muflé fonctionne sur un seul principe de chauffage principal. La grande majorité des fours muflés modernes, des petites unités de paillasse aux grands modèles industriels, utilisent le chauffage par résistance électrique. Cela implique de faire passer un courant électrique à travers des matériaux spécialisés à haute résistance, appelés éléments chauffants, qui génèrent une chaleur intense à l'intérieur d'une chambre isolée sans combustion directe.

La distinction essentielle ne réside pas dans le type de système de chauffage — qui est presque toujours électrique — mais dans la manière dont ce système est intégré à la conception physique du four. Comprendre l'architecture du four (par exemple, boîte, tube, vide) est la clé pour sélectionner l'outil adapté à votre application spécifique à haute température.

La Technologie de Base : Le Chauffage par Résistance Électrique

Fonctionnement du Chauffage Électrique

Le principe est simple : l'électricité traverse des éléments chauffants fabriqués à partir de matériaux présentant une forte résistance électrique. Cette résistance convertit l'énergie électrique en énergie thermique, ou chaleur, un phénomène connu sous le nom d'effet Joule.

Ces éléments sont montés à l'intérieur d'une chambre isolée, ce qui minimise les pertes de chaleur et permet au four d'atteindre et de maintenir des températures extrêmement élevées de manière efficace et avec un contrôle précis.

Placement des Éléments et Distribution de la Chaleur

Le placement de ces éléments chauffants est un facteur de conception critique qui a un impact direct sur la performance. Les configurations courantes comprennent le chauffage par plusieurs côtés pour assurer une température uniforme dans toute la chambre.

Les fours peuvent présenter un chauffage sur trois côtés (éléments sur les deux côtés et le dessus) ou un chauffage par le dessus et le dessous. L'objectif est de créer un environnement thermique constant, crucial pour les expériences scientifiques et les processus de fabrication comme le recuit et le frittage.

Comment l'Architecture de Chauffage Définit le Type de Four

Bien que la source de chaleur soit constante, son application dans différentes structures de four est ce qui crée des catégories distinctes. L'architecture du four est conçue pour répondre aux exigences de processus spécifiques.

Fours à Boîte ou à Chambre

C'est la conception la plus courante, ressemblant à une simple boîte isolée. C'est un cheval de bataille polyvalent pour un large éventail d'applications telles que l'incinération, le traitement thermique et les essais de matériaux dans une atmosphère d'air standard.

Fours Tubulaires

Dans un four tubulaire, les éléments chauffants entourent un tube cylindrique, souvent en céramique ou en quartz. Cette conception est idéale pour chauffer de petits échantillons, réaliser des processus nécessitant une atmosphère gazeuse contrôlée, ou pour des applications à flux continu.

Fours Sous Vide

Pour les matériaux qui seraient endommagés ou oxydés par l'exposition à l'air à haute température, un four sous vide est nécessaire. Les éléments chauffants fonctionnent à l'intérieur d'une chambre dont l'air a été évacué, créant un vide ou un environnement de gaz inerte pour protéger les matériaux sensibles lors de processus tels que le brasage ou la métallisation.

Comprendre les Compromis Clés

Le choix d'un four muflé nécessite d'équilibrer les caractéristiques de performance. La conception du système de chauffage introduit des compromis importants que vous devez considérer.

Plage de Température vs Durabilité des Éléments

Les fours capables d'atteindre des températures très élevées (supérieures à 1500°C) nécessitent des matériaux d'éléments chauffants spécialisés et plus coûteux. Ces éléments haute performance peuvent avoir une durée de vie opérationnelle plus courte et être plus sensibles aux chocs thermiques que les éléments standard utilisés dans les fours jusqu'à 1200°C.

Vitesse vs Uniformité

Les fours dotés d'éléments chauffants exposés ont tendance à chauffer plus rapidement. Cependant, les éléments qui sont encastrés dans l'isolation réfractaire offrent souvent une meilleure uniformité de température dans toute la chambre, ce qui est essentiel pour des résultats reproductibles.

Contrôle de Refroidissement Limité

La plupart des fours muflés de laboratoire sont conçus pour le chauffage, et non pour un refroidissement rapide. Le refroidissement est généralement passif, reposant sur l'isolation du four pour dissiper lentement la chaleur. Certains modèles comprennent un simple échappement par ventilateur, mais des systèmes de refroidissement sophistiqués et contrôlés ne sont pas une caractéristique standard.

Faire le Bon Choix pour Votre Application

Votre processus spécifique dicte quelle architecture de four est la plus appropriée. Concentrez-vous sur votre objectif principal pour déterminer la meilleure solution.

- Si votre objectif principal est le travail de laboratoire généraliste : Un four muflé standard de type boîte avec chauffage multi-faces offre le meilleur équilibre entre polyvalence et performance pour des tâches telles que l'incinération, la fusion ou le recuit.

- Si votre objectif principal est de travailler avec une atmosphère contrôlée : Un four tubulaire est le choix définitif pour faire circuler des gaz spécifiques sur un échantillon ou maintenir un environnement particulier.

- Si votre objectif principal est de protéger les matériaux sensibles de l'oxydation : Un four sous vide est non négociable pour les processus à haute température impliquant des métaux réactifs ou des céramiques avancées.

- Si votre objectif principal est d'atteindre des températures extrêmes (supérieures à 1500°C) : Vous aurez besoin d'un four haute température spécialisé avec des éléments chauffants appropriés conçus pour les applications industrielles ou de recherche avancées.

En fin de compte, le succès dépend de l'adéquation directe entre la conception et les capacités du four et les exigences de votre matériau et de votre processus.

Tableau Récapitulatif :

| Type de Four | Système de Chauffage | Caractéristiques Clés | Applications Idéales |

|---|---|---|---|

| Boîte/Chambre | Résistance Électrique | Chauffage multi-faces, température uniforme | Incinération, traitement thermique, essais de matériaux |

| Tubulaire | Résistance Électrique | Conception cylindrique, atmosphère contrôlée | Petits échantillons, processus à flux gazeux |

| Sous Vide | Résistance Électrique | Environnement sous vide/gaz inerte, protection contre l'oxydation | Brasage, métallisation, matériaux sensibles |

| Haute Température | Résistance Électrique | Éléments spécialisés, températures extrêmes (>1500°C) | Recherche avancée, processus industriels |

Besoin d'une solution de four haute température personnalisée ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Notre capacité de personnalisation approfondie assure une adaptation précise à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la performance de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle et comment fonctionne-t-il ? Découvrez des solutions de chauffage propres et précises

- Comment les fours à moufle sont-ils utilisés dans l'industrie métallurgique ? Améliorer le traitement thermique de précision des métaux

- Quel rôle joue un four à moufle dans le processus de post-traitement des aérogels d'oxyde de ruthénium-chrome ? Points clés

- Comment les fours à résistance de type boîte sont-ils utilisés dans le développement de matériaux composites ? Essentiels pour un traitement thermique précis

- À quelle fréquence un four à moufle doit-il subir un entretien ? Assurez longévité et sécurité grâce à des soins proactifs

- Comment la température est-elle contrôlée dans un four électrique de type boîte ? Maîtrisez la régulation thermique précise pour votre laboratoire

- Pourquoi une bouche d'aération est-elle importante dans un four à moufle ? Essentielle pour la sécurité et la longévité

- Quel rôle joue une étuve à moufle dans la synthèse de carbonisation du biochar d'écorce d'orange ? Pyrolyse thermique de précision