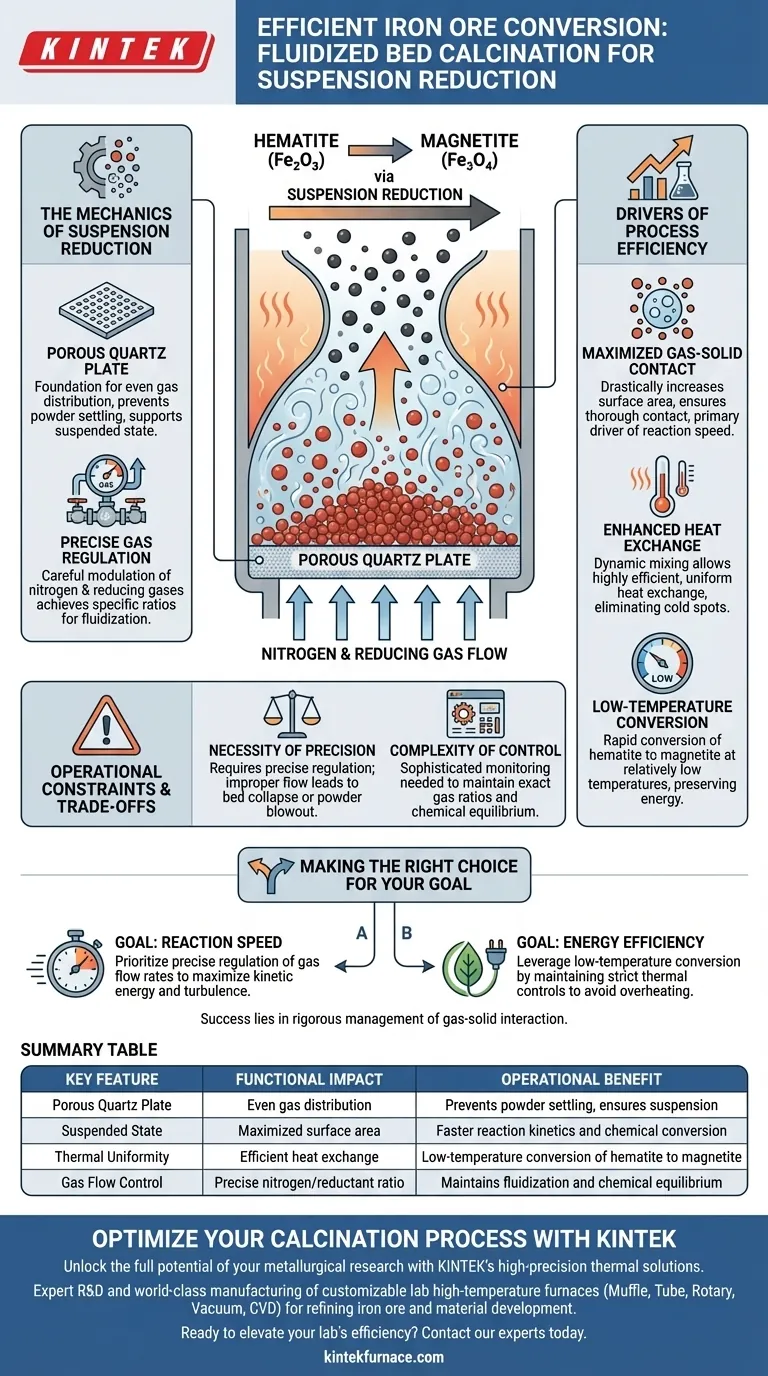

Un système de calcination à lit fluidisé maximise l'efficacité en suspendant activement la poudre de minerai de fer dans un flux de gaz au-dessus d'une plaque de quartz poreuse. En contrôlant strictement les débits d'azote et de gaz réducteurs, le système crée un environnement optimal où les particules solides se comportent comme un fluide. Cet état facilite la conversion chimique rapide de l'hématite en magnétite, même à des températures relativement basses.

La valeur principale du système réside dans sa capacité à assurer un contact gaz-solide approfondi grâce à une fluidisation précise. Cela maximise l'échange thermique et la cinétique de réaction, permettant une réduction plus rapide sans les coûts énergétiques associés aux processus à plus haute température.

La mécanique de la réduction par suspension

Le rôle de la plaque poreuse

La base du système est une plaque de quartz poreuse. Ce composant sert de point de distribution pour le flux de gaz.

Il supporte la poudre de minerai de fer tout en permettant aux gaz de passer uniformément vers le haut. Cela garantit que la poudre ne se dépose pas mais reste dans un état dynamique et suspendu.

Régulation précise des gaz

Le succès dépend de la modulation minutieuse de l'azote et des gaz réducteurs.

Les opérateurs doivent réguler les débits pour obtenir des rapports spécifiques. Cet équilibre est essentiel pour maintenir l'état "fluidisé" et fournir les réactifs chimiques nécessaires au processus de réduction.

Moteurs de l'efficacité du processus

Maximiser le contact gaz-solide

La suspension de la poudre augmente considérablement la surface exposée aux gaz réducteurs.

Contrairement aux lits statiques où le gaz peut s'infiltrer par des fissures, la fluidisation assure un contact approfondi entre le gaz et chaque particule de minerai. Ce contact est le principal moteur de la vitesse de réaction.

Échange thermique amélioré

Les systèmes à lit fluidisé sont réputés pour leur uniformité thermique.

Le mélange dynamique de la poudre en suspension permet un échange thermique très efficace dans toute la chambre. Cela élimine les points froids et garantit que l'énergie d'activation nécessaire à la réduction est répartie uniformément.

Conversion à basse température

Étant donné que le contact et le transfert de chaleur sont si efficaces, la transformation chimique ne nécessite pas de chaleur excessive.

Le système permet la conversion rapide de l'hématite en magnétite à des températures relativement basses. Cela préserve l'énergie tout en réalisant le changement de phase métallurgique souhaité.

Contraintes opérationnelles et compromis

La nécessité de précision

L'efficacité d'un lit fluidisé dépend entièrement du maintien de "l'état optimal".

Cela nécessite une régulation précise des flux de gaz. Si le débit diminue, le lit s'effondre ; s'il est trop élevé, la poudre peut être expulsée du réacteur.

Complexité du contrôle

L'obtention des rapports spécifiques de gaz réducteurs nécessite une surveillance sophistiquée.

Le système repose sur l'équilibre exact de l'azote et des agents réducteurs. S'écarter de ces rapports peut perturber l'équilibre chimique, entraînant une réduction incomplète ou une utilisation inefficace du carburant.

Faire le bon choix pour votre objectif

Pour exploiter efficacement un système de calcination à lit fluidisé, vous devez aligner vos paramètres opérationnels sur vos objectifs de production.

- Si votre objectif principal est la vitesse de réaction : Privilégiez la régulation précise des débits de gaz pour maximiser l'énergie cinétique et la turbulence dans la zone de fluidisation.

- Si votre objectif principal est l'efficacité énergétique : Tirez parti de la capacité du système à convertir l'hématite en magnétite à basse température en maintenant des contrôles thermiques stricts pour éviter la surchauffe.

Le succès ultime de la réduction par suspension réside dans la gestion rigoureuse de l'interaction gaz-solide pour obtenir un débit élevé avec un minimum de gaspillage thermique.

Tableau récapitulatif :

| Caractéristique clé | Impact fonctionnel | Avantage opérationnel |

|---|---|---|

| Plaque de quartz poreuse | Distribution uniforme du gaz | Empêche le dépôt de poudre, assure la suspension |

| État suspendu | Surface maximisée | Cinétique de réaction et conversion chimique plus rapides |

| Uniformité thermique | Échange thermique efficace | Conversion à basse température de l'hématite en magnétite |

| Contrôle du débit de gaz | Rapport précis azote/réducteur | Maintient la fluidisation et l'équilibre chimique |

Optimisez votre processus de calcination avec KINTEK

Libérez tout le potentiel de votre recherche métallurgique avec les solutions thermiques de haute précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, adaptés à vos spécifications exactes.

Que vous affiniez de la poudre de minerai de fer ou que vous développiez de nouvelles phases de matériaux, nos fours de laboratoire personnalisables à haute température offrent l'uniformité thermique et la précision de régulation des gaz dont vous avez besoin pour une réduction par suspension réussie.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter des exigences uniques de votre projet.

Guide Visuel

Références

- Pengcheng Hou, Yongsheng Sun. Mechanism of effective iron extraction from rare earth-bearing iron ores by low-temperature suspension reduction method. DOI: 10.37190/ppmp/204110

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les options de carburant courantes pour les fours rotatifs ? Optimisez l'efficacité de votre traitement thermique

- Pourquoi le four à chaux à kiln rotatif présente-t-il de mauvaises performances d'étanchéité, et quelles en sont les conséquences ? Améliorer l'efficacité et réduire les coûts

- Comment les fours à tube rotatif sont-ils utilisés dans la recherche en laboratoire ? Débloquez le traitement uniforme des poudres

- Pourquoi le four de frittage à tube rotatif est-il largement utilisé ? Réaliser un chauffage et un mélange uniformes pour un traitement à haut rendement

- Quel est le principe de fonctionnement de base d'un four rotatif ? Obtenir un traitement thermique uniforme pour le traitement de gros volumes

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Pourquoi les fours tubulaires rotatifs conviennent-ils au traitement continu des matériaux ? Obtenir un chauffage uniforme et un débit élevé