Le défi fondamental d'étanchéité d'un four à chaux à kiln rotatif provient de sa conception centrale : c'est un cylindre massif et rotatif fonctionnant à des températures extrêmes. Sceller l'espace entre ce corps de four en mouvement et les hottes d'entrée et de sortie fixes est une difficulté d'ingénierie inhérente. Cette étanchéité imparfaite entraîne des fuites d'air importantes, ce qui réduit directement l'efficacité thermique et augmente considérablement la consommation de combustible.

Une mauvaise étanchéité dans un four rotatif n'est pas une simple défaillance de maintenance, mais un défi de conception inhérent. La fuite d'air qui en résulte crée un effet domino, faisant grimper les coûts énergétiques, compliquant les opérations et nécessitant un investissement important soit dans une technologie d'étanchéité avancée, soit dans du personnel hautement qualifié pour atténuer les pertes.

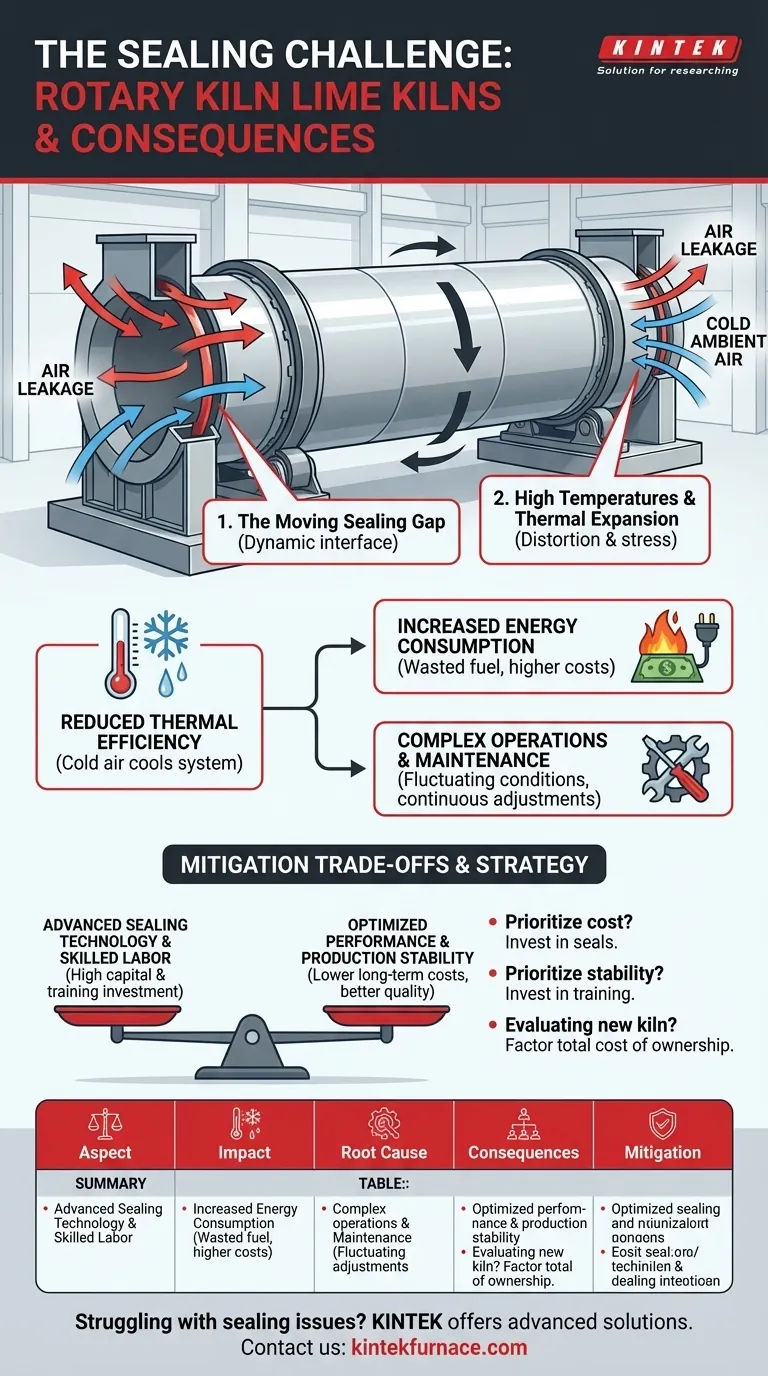

La cause profonde : un défi de conception inhérent

La difficulté à sceller un four rotatif n'est pas un signe de fabrication médiocre, mais une conséquence de sa physique opérationnelle. Deux facteurs principaux sont en jeu.

L'espace d'étanchéité mobile

Un four rotatif est en mouvement constant, tournant pour traiter le matériau. Cela crée un espace dynamique entre l'extrémité de la coque du four et les hottes fixes où le matériau entre et sort. Créer un joint durable et hermétique sur cette interface massive, mobile et abrasive est exceptionnellement difficile.

Températures élevées et dilatation thermique

Le four fonctionne à des températures très élevées, provoquant l'expansion et la contraction de la coque en acier. Ce mouvement thermique, combiné au poids propre du four et aux contraintes mécaniques, provoque de légères distorsions dans la forme circulaire de la coque, rendant presque impossible le maintien d'un joint parfait et constant.

La cascade de conséquences

Une étanchéité inadéquate n'est pas un problème mineur ; elle déclenche une série de problèmes opérationnels et financiers qui ont un impact direct sur le résultat net et la stabilité de l'usine.

Efficacité thermique réduite

La principale conséquence des fuites d'air est une perte d'efficacité thermique. De l'air ambiant froid est aspiré dans le système du four, tandis que le gaz de procédé chaud s'échappe. L'entrée de cet air froid refroidit l'environnement interne, obligeant le système à brûler plus de combustible pour maintenir la température de calcination requise.

Consommation d'énergie accrue

Directement liée à une mauvaise efficacité thermique, l'augmentation de la consommation d'énergie est le drain financier le plus important. Chaque pied cube d'air qui fuit dans le four doit être chauffé, ce qui représente du combustible gaspillé et une augmentation directe des coûts d'exploitation.

Opérations et maintenance complexes

La lutte constante contre les fuites rend l'exploitation et la maintenance du four plus complexes. Cela nécessite un niveau de compétence plus élevé de la part de l'opérateur pour gérer les températures et les conditions de procédé fluctuantes. La maintenance devient un effort continu pour ajuster ou remplacer les composants d'étanchéité.

Comprendre les compromis d'atténuation

Aborder les mauvaises performances d'étanchéité n'est pas une solution simple ; cela implique des compromis stratégiques et financiers importants. Les solutions elles-mêmes introduisent de nouveaux coûts et de nouvelles complexités.

Le coût des mises à niveau

Pour réduire efficacement les fuites d'air, les installations doivent investir dans des systèmes d'étanchéité avancés. Bien que ces technologies puissent améliorer considérablement l'efficacité, elles représentent une dépense d'investissement substantielle. De plus, leur installation nécessite un arrêt de la production, prolongeant les cycles de rénovation et créant des coûts d'opportunité.

La demande de main-d'œuvre qualifiée

Un four rotatif est une machine complexe qui exige des opérateurs et du personnel de maintenance qualifiés. Une utilisation inappropriée ou une maintenance retardée, en particulier concernant les joints, peut rapidement entraîner des pannes d'équipement ou des accidents de production. Cela nécessite un investissement continu dans la formation technique et une gestion de maintenance robuste.

Le risque d'instabilité de la production

Ne pas gérer correctement l'étanchéité du four peut entraîner une production instable. Les températures internes fluctuantes peuvent affecter la qualité et la cohérence du produit de chaux final. Dans les cas graves, les pannes d'équipement résultant d'une maintenance inadéquate peuvent provoquer des arrêts imprévus et des pertes de production importantes.

Prendre une décision éclairée pour votre installation

Votre approche pour gérer l'étanchéité du four doit s'aligner sur vos objectifs opérationnels principaux. Il n'y a pas de solution unique, seulement une stratégie équilibrée adaptée aux besoins de votre installation.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Priorisez l'investissement dans la technologie d'étanchéité avancée et un programme de maintenance proactive pour lutter directement contre la perte d'énergie due aux fuites d'air.

- Si votre objectif principal est de maximiser la stabilité opérationnelle et la sécurité : Investissez massivement dans la formation des opérateurs et établissez des protocoles de maintenance rigoureux, car l'erreur humaine et la négligence sont des contributeurs majeurs aux défaillances de l'équipement.

- Si vous évaluez une nouvelle technologie de four : Examinez attentivement le système d'étanchéité proposé et intégrez les coûts à long terme de maintenance, de consommation d'énergie et de main-d'œuvre spécialisée dans votre analyse du coût total de possession.

En comprenant que l'étanchéité du four est un équilibre stratégique entre l'équipement, le coût et les compétences, vous pouvez mieux contrôler votre environnement de production et atteindre vos objectifs opérationnels.

Tableau récapitulatif :

| Aspect | Impact |

|---|---|

| Cause profonde | Défi de conception inhérent avec des espaces mobiles et une dilatation thermique |

| Conséquences | Efficacité thermique réduite, consommation d'énergie accrue, opérations complexes |

| Atténuation | Technologie d'étanchéité avancée, investissement en main-d'œuvre qualifiée, maintenance proactive |

Vous avez des problèmes d'étanchéité avec votre four rotatif ? KINTEK est spécialisée dans les solutions avancées pour fours à haute température, y compris les fours rotatifs personnalisés conçus pour améliorer l'étanchéité et l'efficacité. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques, réduisant les coûts énergétiques et améliorant la stabilité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre four !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau