Dans la recherche en laboratoire, les fours à tube rotatif sont des instruments spécialisés utilisés pour le traitement thermique continu à haute température de matériaux à écoulement libre tels que les poudres et les granulés. Ils excellent dans des applications telles que le frittage de céramiques, le grillage de poudres et la synthèse de matériaux avancés où un chauffage uniforme et un contrôle atmosphérique sont essentiels pour obtenir des résultats constants.

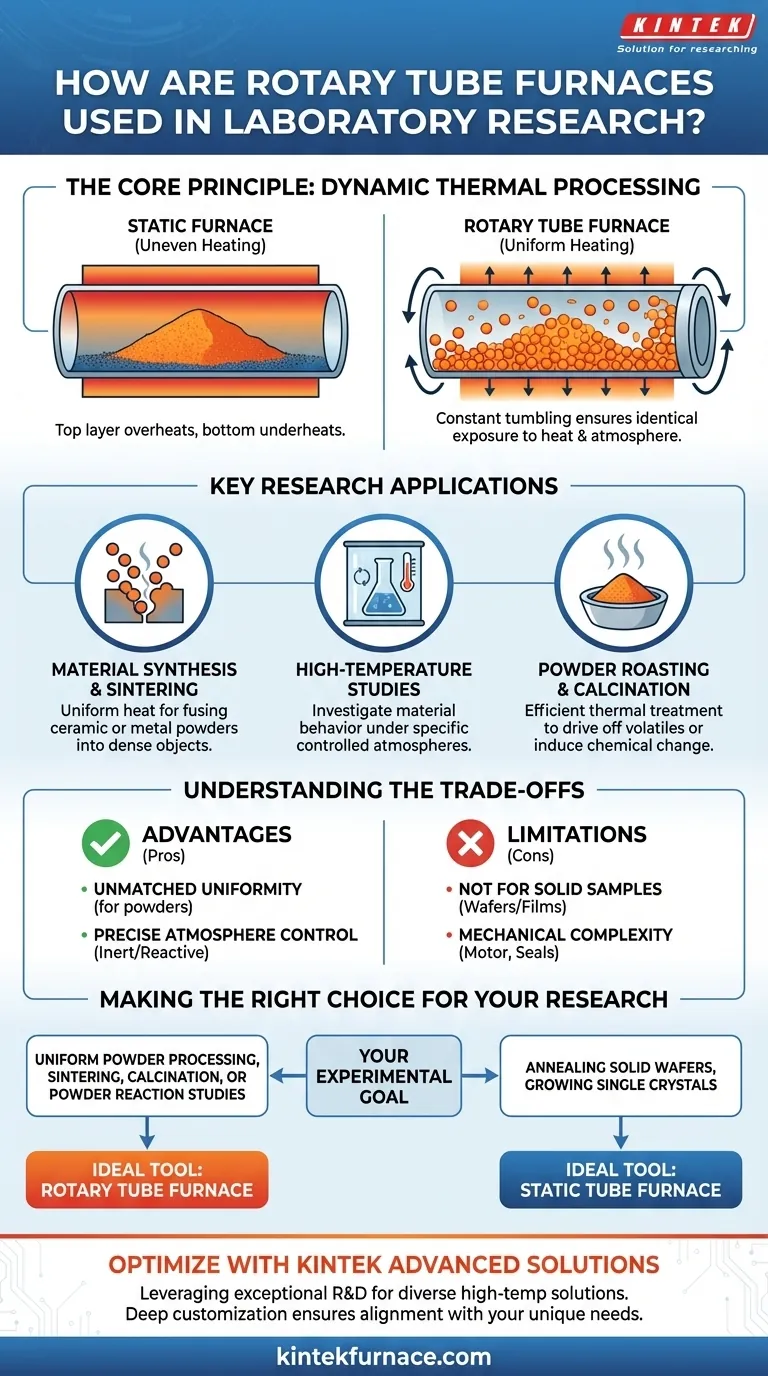

Le défi fondamental dans le traitement des poudres à haute température est d'assurer que chaque particule soit traitée identiquement. Un four à tube rotatif résout ce problème en faisant constamment culbuter le matériau, garantissant une exposition uniforme à la fois à la chaleur et à l'atmosphère contrôlée, ce qu'un four statique ne peut pas réaliser.

Le principe fondamental : le traitement thermique dynamique

La caractéristique distinctive d'un four à tube rotatif est sa capacité à appliquer de la chaleur à un échantillon en mouvement. Cette approche dynamique est fondamentalement différente des fours à boîte ou à tube statiques et offre des avantages uniques pour des objectifs de recherche spécifiques.

Comment ça fonctionne : le tube rotatif

Un four à tube rotatif se compose d'un tube cylindrique, qui contient le matériau échantillon, placé à l'intérieur d'une chambre de chauffage. Un moteur externe fait tourner lentement ce tube autour de son axe horizontal. Lorsque le tube tourne, le matériau meuble à l'intérieur se mélange et se retourne continuellement pendant qu'il est chauffé.

L'avantage essentiel de la rotation

Ce culbutage constant est la clé de l'efficacité du four. Dans un four statique, un échantillon de poudre resterait immobile, entraînant un chauffage inégal : la couche supérieure devient plus chaude que la couche inférieure, et seule la surface interagit avec l'atmosphère du four.

La rotation élimine ce problème. Elle garantit que chaque particule est exposée uniformément à la source de chaleur et à tous les gaz introduits, empêchant l'agglomération et conduisant à un produit final beaucoup plus homogène.

Applications de recherche clés

Les capacités uniques des fours à tube rotatif les rendent indispensables pour plusieurs domaines de la science des matériaux et de la recherche chimique.

Synthèse de matériaux et frittage

Ces fours sont couramment utilisés pour synthétiser des matériaux avancés tels que les céramiques ou les nanomatériaux. La distribution uniforme de la chaleur est essentielle pour le frittage des poudres métalliques ou céramiques, où les particules individuelles doivent être chauffées précisément pour fusionner ensemble en un objet solide et dense sans fondre.

Études de matériaux à haute température

Les chercheurs utilisent ces fours pour étudier les propriétés structurelles et les mécanismes de réaction des matériaux à haute température. La capacité de contrôler l'atmosphère (par exemple, en utilisant un gaz inerte comme l'argon ou un gaz réactif) permet une investigation détaillée du comportement des matériaux dans des conditions chimiques et thermiques spécifiques.

Grillage et calcination de poudres

La calcination est un processus de traitement thermique qui provoque un changement chimique dans un matériau, comme l'élimination des composants volatils ou de l'eau. Le mélange continu à l'intérieur d'un four à tube rotatif garantit que ce processus se déroule de manière complète et efficace dans tout le lot de poudre.

Comprendre les compromis

Bien que puissant, un four à tube rotatif est un outil spécialisé. Comprendre ses forces et ses limites spécifiques est crucial pour une application appropriée.

Avantage : uniformité inégalée pour les poudres

Pour tout processus impliquant des poudres ou des granulés libres qui nécessitent un traitement thermique exceptionnellement cohérent, le four à tube rotatif est le choix supérieur. Le mélange dynamique qu'il procure ne peut être reproduit dans un système statique.

Avantage : contrôle précis de l'atmosphère

Comme d'autres fours tubulaires avancés, les modèles rotatifs offrent un excellent contrôle sur l'atmosphère interne. Cela permet aux chercheurs d'effectuer des réactions dans des environnements inertes, oxydants ou réducteurs et même de modifier ces conditions au cours d'un seul cycle de traitement.

Limite : non adapté aux échantillons solides

La principale limite est le type d'échantillon. Ces fours sont conçus exclusivement pour les matériaux meubles à écoulement libre. Ils ne conviennent pas au traitement d'objets solides, de monocristaux ou de films minces sur un substrat.

Limite : complexité mécanique

L'ajout d'un moteur, de joints et d'un mécanisme de rotation rend ces fours mécaniquement plus complexes et généralement plus coûteux que leurs homologues statiques. L'entretien des joints rotatifs est également une considération clé.

Faire le bon choix pour votre recherche

Le choix du four approprié dépend entièrement du matériau que vous traitez et de votre objectif expérimental.

- Si votre objectif principal est le traitement uniforme des poudres, le frittage ou la calcination : Un four à tube rotatif est l'outil idéal pour garantir des résultats homogènes et répétables.

- Si votre objectif principal est le recuit d'une plaquette solide ou la croissance d'un monocristal : Un four tubulaire statique est le choix plus approprié et plus simple.

- Si votre objectif principal est d'étudier des réactions dans une poudre sous atmosphère contrôlée : Un four à tube rotatif est supérieur car il garantit que l'ensemble de l'échantillon interagit avec le gaz, et pas seulement la couche superficielle.

En fin de compte, choisir le bon four commence par comprendre que sa conception est spécialement conçue pour résoudre le défi spécifique du traitement uniforme des poudres.

Tableau récapitulatif :

| Application | Avantage clé | Cas d'utilisation idéal |

|---|---|---|

| Synthèse et frittage de matériaux | Chauffage uniforme pour la fusion des particules | Céramiques, nanomatériaux |

| Études de matériaux à haute température | Atmosphère contrôlée pour les réactions | Investigation du comportement des matériaux dans des conditions spécifiques |

| Grillage et calcination de poudres | Traitement thermique complet et efficace | Élimination des composants volatils ou de l'eau des poudres |

Optimisez le traitement des poudres de votre laboratoire avec les fours à tube rotatif avancés de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions à haute température telles que des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques pour une uniformité et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer les résultats de vos recherches !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel niveau de contrôle de procédé les fours tubulaires rotatifs offrent-ils ? Obtenez un traitement thermique précis pour des résultats uniformes

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme