À la base, l'efficacité du transfert de chaleur est l'avantage opérationnel déterminant d'un four à tube rotatif. Cette efficacité permet un chauffage exceptionnellement rapide et uniforme des matériaux, ce qui, à son tour, permet un traitement par lots continu, minimise la manutention des matériaux et assure un produit final hautement constant et pur.

La valeur unique d'un four à tube rotatif provient de sa conception, qui combine le chauffage indirect avec une rotation constante. Cela transforme l'ensemble du tube en un échangeur de chaleur dynamique, garantissant que chaque particule de matériau est chauffée uniformément et rapidement tout en étant protégée de la contamination.

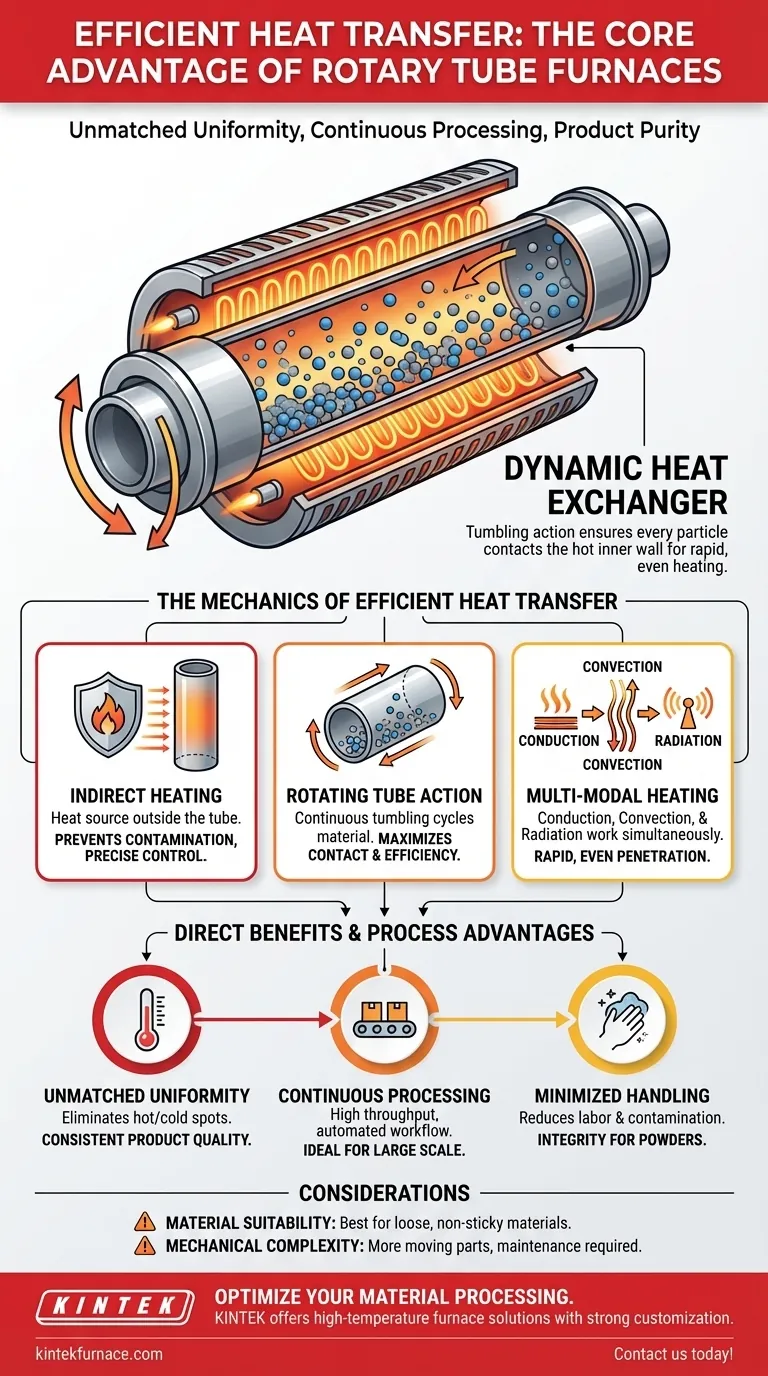

Les mécanismes du transfert de chaleur efficace

Pour comprendre pourquoi c'est si important, il faut d'abord comprendre les principes fondamentaux en jeu. L'efficacité du four ne repose pas sur un seul facteur, mais sur l'interaction de sa conception et de la physique du transfert de chaleur.

Le principe du chauffage indirect

Un four à tube rotatif utilise une méthode de chauffage indirecte. La source de chaleur, telle que des éléments électriques ou des brûleurs à gaz, est positionnée à l'extérieur du tube rotatif contenant le matériau.

Cette conception est essentielle car elle empêche tout contact direct entre la source de chaleur et le matériau traité. Le principal avantage est la prévention de la contamination, garantissant la pureté du produit. Elle permet également un contrôle de température extrêmement précis de l'environnement à l'intérieur du tube.

Le tube rotatif comme échangeur de chaleur

Le tube du four n'est pas seulement un récipient ; c'est le principal outil de transfert de chaleur. Lorsque les éléments externes chauffent le tube, la paroi du tube elle-même devient chaude.

La rotation longitudinale du tube retourne ensuite continuellement le matériau à l'intérieur. Ce mouvement dynamique assure que l'ensemble du volume de matériau est constamment mis en contact avec la paroi interne chaude du tube, agissant comme un échangeur de chaleur très efficace.

Une approche multimodale du chauffage

L'action de basculement maximise le transfert de chaleur par plusieurs modes physiques simultanément :

- Conduction : Se produit lorsque les particules du matériau touchent physiquement la paroi interne chaude du tube.

- Convection : L'atmosphère à l'intérieur du tube est chauffée, et ce gaz chaud transfère la chaleur lorsqu'il circule autour des particules.

- Rayonnement : La paroi chaude du tube rayonne de l'énergie thermique directement vers le matériau qu'elle contient.

Cette combinaison garantit que la chaleur pénètre rapidement et uniformément dans l'ensemble du lot de matériau, un exploit difficile à réaliser dans un four statique.

Les avantages directs d'un transfert de chaleur supérieur

Ce mécanisme de transfert de chaleur efficace et multimodal se traduit directement par des avantages de processus tangibles qui sont critiques dans les environnements industriels et de laboratoire.

Atteindre une uniformité inégalée

Étant donné que chaque particule est continuellement exposée à la source de chaleur (la paroi du tube), l'ensemble du lot atteint la température cible presque au même moment.

Cela élimine les points chauds et froids, garantissant que tout le matériau reçoit exactement le même traitement thermique. Ceci est vital pour les réactions chimiques sensibles, la synthèse de matériaux et l'obtention de caractéristiques de produit cohérentes.

Permettre le traitement par lots continu

La vitesse du transfert de chaleur permet de traiter le matériau en très peu de temps. Cela rend le four idéal pour le traitement par lots continu.

La matière première peut être introduite par une extrémité du tube incliné et rotatif et le produit fini peut être déchargé par l'autre. Cela crée un flux de travail hautement efficace et automatisé qui augmente considérablement le débit par rapport aux méthodes par lots statiques.

Minimiser la manutention des matériaux dans le traitement des poudres

Les fours à tubes rotatifs sont particulièrement efficaces pour traiter les poudres, les granulés et autres matériaux en vrac. La conception à flux continu minimise le besoin de manipulation manuelle entre les lots.

Ceci réduit la main-d'œuvre, limite le potentiel d'erreur ou d'exposition de l'opérateur et maintient l'intégrité du produit en réduisant son exposition à l'environnement ambiant.

Comprendre les compromis et les considérations

Bien que très efficaces, la conception d'un four à tube rotatif présente certaines considérations qui le rendent idéal pour certaines applications et moins pour d'autres.

Adéquation des matériaux

Le mécanisme principal du four repose sur la capacité du matériau à basculer librement. Il est conçu pour les matériaux en vrac. Les matériaux qui sont collants, sujets à l'agglomération à haute température, ou composés de très grandes pièces non uniformes peuvent ne pas convenir à ce processus.

Complexité mécanique

Comparé à un simple four boîte statique, un four à tube rotatif comporte plus de pièces mobiles. Le système de rotation nécessite des moteurs, des joints et des roulements qui nécessitent un calendrier de maintenance plus important pour assurer une fiabilité à long terme.

Échelle du processus

Les avantages du traitement continu sont les plus prononcés à l'échelle industrielle ou de laboratoire à haut débit. Pour des tests d'échantillons très petits et peu fréquents, le temps d'installation et de nettoyage pourrait l'emporter sur les avantages par rapport à un four par lots plus simple.

Faire le bon choix pour votre application

La décision d'utiliser un four à tube rotatif doit être guidée par une compréhension claire de vos objectifs de processus.

- Si votre objectif principal est le débit et l'efficacité du processus : Un four à tube rotatif est un choix exceptionnel, car sa conception est optimisée pour le traitement continu et automatisé.

- Si votre objectif principal est l'uniformité et la pureté du produit : La combinaison du chauffage indirect et de la rotation constante offre une cohérence de température et une protection contre la contamination inégalées.

- Si votre objectif principal est la polyvalence pour les matériaux en vrac : Ce four peut gérer une large gamme de poudres et de granulés pour des applications allant de la calcination à la synthèse de matériaux.

En comprenant sa dynamique unique de transfert de chaleur, vous pouvez exploiter en toute confiance le four à tube rotatif pour obtenir des résultats supérieurs dans votre application spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Méthode de chauffage | Le chauffage indirect prévient la contamination et permet un contrôle précis de la température. |

| Modes de transfert de chaleur | Combine conduction, convection et rayonnement pour un chauffage rapide et uniforme. |

| Avantages principaux | Uniformité inégalée, traitement par lots continu, manutention minimale des matériaux. |

| Applications idéales | Convient aux matériaux en vrac tels que les poudres et les granulés dans les laboratoires industriels ou à haut débit. |

| Considérations | Moins idéal pour les matériaux collants ou volumineux ; nécessite plus d'entretien en raison des pièces mobiles. |

Prêt à optimiser votre traitement des matériaux avec des fours à tubes rotatifs avancés ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est conçue pour l'efficacité et la précision. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques, garantissant un transfert de chaleur, une pureté et un débit supérieurs pour vos poudres et granulés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances de votre laboratoire et vous permettre d'obtenir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs