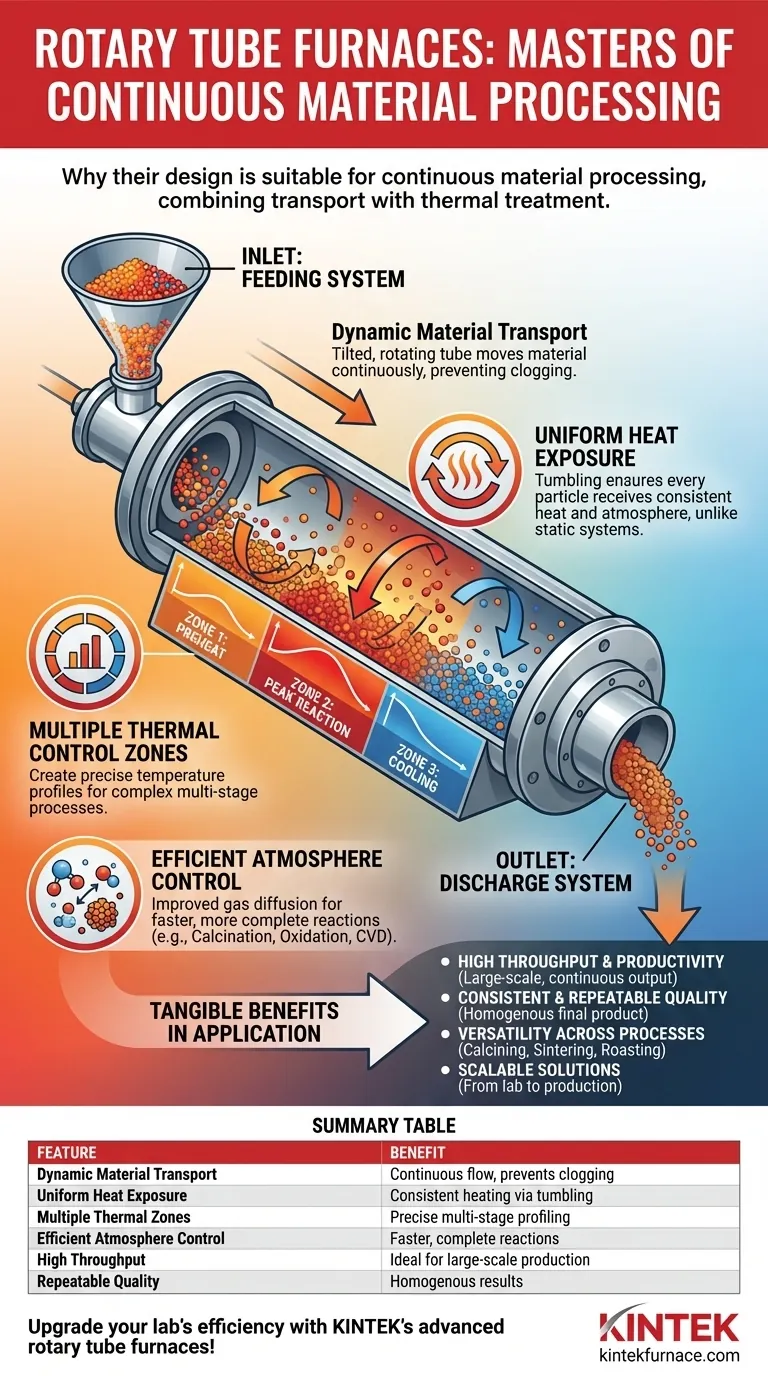

À la base, les fours tubulaires rotatifs conviennent au traitement continu des matériaux car leur conception combine intrinsèquement le transport du matériau et le traitement thermique. Un tube incliné et rotatif chauffe et déplace simultanément les matériaux en vrac d'un point d'alimentation à un point de décharge, créant une ligne de production ininterrompue et hautement efficace dans un seul équipement.

L'avantage fondamental d'un four tubulaire rotatif est sa capacité à traiter les matériaux de manière dynamique et uniforme. En faisant constamment culbuter l'échantillon, il garantit que chaque particule reçoit une exposition constante à la fois à la chaleur et à l'atmosphère contrôlée, un exploit irréalisable dans les systèmes discontinus statiques.

La mécanique centrale du traitement continu

Pour comprendre pourquoi cette conception est si efficace, nous devons examiner l'interaction de ses principales caractéristiques mécaniques et thermiques. Ces éléments fonctionnent de concert pour créer un environnement de traitement stable, continu et reproductible.

Transport dynamique des matériaux

Le four est construit autour d'un tube à la fois incliné et rotatif. Cette action mécanique simple fournit la force nécessaire pour déplacer le matériau de l'entrée vers la sortie à un rythme contrôlé.

Des systèmes d'alimentation et de réception spécialisés assurent un flux constant et ininterrompu. Cette conception comprend souvent des fonctionnalités anti-bourrage pour traiter les poudres fines ou les granulés sans interruption.

Exposition thermique inégalée

Dans un four statique, le matériau au fond du creuset est chauffé différemment de celui du dessus. Un four rotatif résout ce problème en faisant constamment culbuter le matériau.

Ce mouvement continu garantit que toute la surface de chaque particule est exposée à la source de chaleur. Le résultat est un chauffage exceptionnellement uniforme, ce qui est essentiel pour une qualité de produit constante.

Profilage thermique précis

Les processus industriels nécessitent rarement une seule température. Les fours tubulaires rotatifs sont souvent conçus avec plusieurs zones de contrôle thermique indépendantes sur toute la longueur du tube.

Cela vous permet de créer un profil de température précis. Par exemple, un matériau peut être doucement préchauffé dans la première zone, porté à une température de réaction maximale dans les zones intermédiaires, puis refroidi dans la zone finale, le tout dans un processus continu.

Contrôle efficace de l'atmosphère

L'action de culbutage améliore également considérablement l'efficacité des processus basés sur des gaz tels que la calcination, l'oxydation ou le dépôt chimique en phase vapeur (CVD).

En perturbant constamment le lit de matériau, il améliore la diffusion des gaz vers l'intérieur et l'extérieur des particules. Cela conduit à des réactions plus complètes, à des temps de traitement plus rapides et souvent à une réduction significative de la consommation de gaz de procédé coûteux.

Les avantages pratiques en application

La mécanique d'un four tubulaire rotatif se traduit directement par des avantages tangibles dans les environnements industriels et de recherche, ce qui en fait le choix privilégié pour des applications spécifiques et exigeantes.

Débit et productivité accrus

La capacité à fonctionner en continu élimine les temps d'arrêt associés au chargement et au déchargement des lots. Cela rend les fours rotatifs idéaux pour les processus industriels à grande échelle où la maximisation du rendement est un objectif principal.

Qualité constante et reproductible

Étant donné que chaque paramètre — du débit d'alimentation et de la vitesse de rotation au profil de température et à l'atmosphère — est contrôlé avec précision, le processus est hautement reproductible. Le chauffage uniforme et l'exposition aux gaz conduisent à un produit final plus homogène avec moins de défauts.

Polyvalence des processus

Cette conception n'est pas limitée à un seul type de traitement thermique. Elle est très efficace pour une gamme d'applications impliquant des matériaux en vrac, notamment :

- Calcination : Élimination de l'eau ou des composés volatils.

- Grillage et oxydation : Réaction des matériaux avec un gaz spécifique.

- Frittage : Fusion des particules à haute température.

- CVD : Revêtement des poudres avec de nouveaux matériaux.

Comprendre les considérations de conception

Bien que puissant, un four tubulaire rotatif n'est pas une solution universelle. Son efficacité est liée à des propriétés matérielles et des exigences de processus spécifiques.

Adéquation du matériau

La conception est optimisée pour les matériaux en vrac et à écoulement libre tels que les poudres, les granulés et les petites particules. Elle n'est généralement pas adaptée aux grands objets uniques, aux liquides ou aux matériaux qui peuvent devenir collants et obstruer le tube.

Complexité mécanique

Les joints rotatifs, le moteur d'entraînement et le système de support ajoutent une complexité mécanique par rapport à un four tubulaire statique simple. Ces composants nécessitent un entretien rigoureux pour garantir une longue durée de vie opérationnelle, en particulier les joints nécessaires pour maintenir un vide ou une atmosphère contrôlée.

Évolutivité du processus

De nombreux fours tubulaires rotatifs présentent une conception modulaire, leur permettant d'être adaptés à différentes exigences de projet. Cependant, la mise à l'échelle d'un processus d'une petite unité de laboratoire à un grand modèle de production nécessite une ingénierie minutieuse pour garantir que la dynamique thermique et mécanique reste cohérente.

Faire le bon choix pour votre processus

La sélection de la technologie de four appropriée dépend entièrement de votre objectif final.

- Si votre objectif principal est la production à grande échelle et à haut volume : Le débit continu et le temps d'arrêt réduit d'un four tubulaire rotatif offrent un avantage clair par rapport au traitement par lots.

- Si votre objectif principal est l'uniformité ultime du processus : L'action de culbutage dynamique offre une exposition supérieure à la chaleur et à l'atmosphère par rapport à tout four statique.

- Si votre objectif principal est un profil thermique multi-étapes complexe : La capacité d'utiliser plusieurs zones de chauffage indépendantes en un seul passage rend le four rotatif exceptionnellement efficace.

- Si votre objectif principal est la recherche et le développement de matériaux : Le contrôle précis, l'adaptabilité et les fonctionnalités telles que les hublots pour la surveillance en temps réel en font un outil puissant pour le développement de nouveaux processus.

En fin de compte, un four tubulaire rotatif est le choix définitif lorsque votre processus exige un traitement thermique uniforme, continu et évolutif des matériaux en vrac.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Transport dynamique des matériaux | Assure un flux continu et empêche l'obstruction des matériaux en vrac |

| Exposition thermique uniforme | Assure un chauffage constant à toutes les particules grâce à l'action de culbutage |

| Zones thermiques multiples | Permet un profilage de température précis pour les processus multi-étapes |

| Contrôle efficace de l'atmosphère | Améliore la diffusion des gaz pour des réactions plus rapides et plus complètes |

| Débit élevé | Élimine les temps d'arrêt, idéal pour la production à grande échelle |

| Qualité reproductible | Fournit des résultats homogènes avec moins de défauts |

Améliorez l'efficacité de votre laboratoire avec les fours tubulaires rotatifs avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre traitement continu des matériaux grâce à un chauffage uniforme et à des performances supérieures !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température