À la base, un four rotatif est un cylindre légèrement incliné et rotatif qui fait basculer et mélanger continuellement les matériaux d'un point d'entrée à un point de décharge. Cette conception utilise la gravité et le mouvement mécanique pour garantir que chaque particule est mélangée et uniformément exposée à une source de chaleur contrôlée, ce qui la rend très efficace pour les applications de traitement continu.

Le défi fondamental du traitement thermique à grande échelle est d'obtenir une uniformité parfaite. Un four rotatif résout ce problème en combinant une légère inclinaison avec une rotation constante, forçant le matériau à basculer et à se mélanger pendant son parcours, éliminant les points chauds et assurant une consistance du produit final.

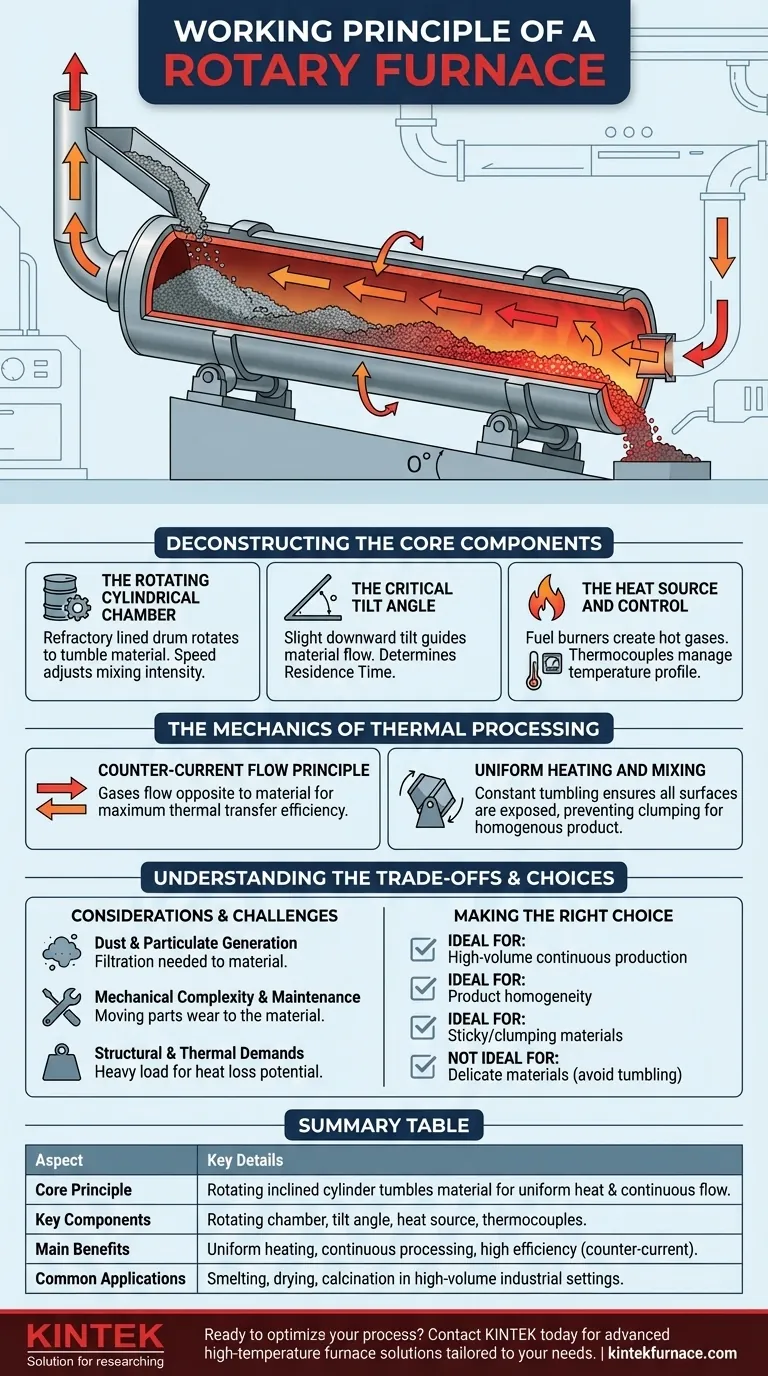

Décomposition des composants de base

Pour comprendre son fonctionnement, nous devons d'abord examiner les principales pièces mécaniques et le rôle que chacune joue dans le processus.

La chambre cylindrique rotative

Le corps principal du four est un long tube ou tambour en forme de baril. Cette chambre est généralement constituée d'une enveloppe métallique doublée d'un matériau réfractaire pour résister aux températures extrêmes.

Cette chambre tourne sur son axe, entraînée par un moteur indépendant. La vitesse de cette rotation peut être contrôlée pour ajuster l'intensité du mélange.

L'angle d'inclinaison critique

Le four est monté à un léger angle vers le bas. Cette inclinaison est cruciale, car elle fonctionne avec la rotation pour guider le matériau à travers le four.

Le degré d'inclinaison influence directement le temps de résidence — la quantité de temps que le matériau passe à l'intérieur de la zone chauffée. Un angle plus prononcé signifie un déplacement plus rapide et un temps de résidence plus court, tandis qu'un angle plus faible l'augmente.

La source de chaleur et le contrôle

La chaleur est le plus souvent fournie par la combustion de carburant solide pulvérisé, liquide ou gazeux pour créer des gaz chauds. Ces gaz sont dirigés à travers la chambre pour chauffer le matériau.

La température est gérée avec précision à l'aide de thermocouples, qui convertissent la température interne en signaux électriques. Un contrôleur ajuste ensuite la puissance du système de chauffage pour maintenir le profil de température souhaité.

La mécanique du traitement thermique

L'interaction entre le flux de matériaux et la source de chaleur définit l'efficacité du four.

Principe du contre-courant

Dans la plupart des applications, les gaz chauds circulent dans un sens contraire, ce qui signifie qu'ils entrent à l'extrémité de décharge du matériau et sortent à l'extrémité d'alimentation.

C'est une conception très efficace. Le gaz le plus chaud et le plus frais entre en contact avec le matériau le plus chaud et le plus traité, tandis que le gaz sortant, plus frais, préchauffe le matériau brut et froid entrant dans le four, maximisant le transfert thermique.

Chauffage uniforme et mélange

Le principal avantage de cette conception est l'action de basculement créée par la rotation. Ce mouvement constant garantit que toutes les surfaces du matériau sont exposées à la source de chaleur.

Cette action empêche le matériau de coller aux parois du four, désagrège les agglomérats et garantit un mélange homogène. Ceci est essentiel pour des processus tels que la fusion, le séchage ou la calcination où la cohérence est primordiale.

Traitement continu par rapport au traitement discontinu (batch)

La conception inclinée et rotative est intrinsèquement conçue pour le traitement continu. Le matériau peut être introduit en continu à l'extrémité supérieure et le produit fini peut être retiré en continu à l'extrémité inférieure.

Cela le rend idéal pour les applications industrielles à grand volume où arrêter et démarrer un four pour des lots individuels serait inefficace.

Comprendre les compromis

Bien que très efficaces, les fours rotatifs présentent des considérations spécifiques qui peuvent ne pas convenir à toutes les applications.

Génération de poussière et de particules

L'action de basculement si bénéfique pour le mélange peut également créer des quantités importantes de poussière, en particulier avec des matériaux fins ou cassants. Cela nécessite souvent des systèmes complexes de filtration et de collecte de poussière pour gérer les normes environnementales et de sécurité.

Complexité mécanique et entretien

Comparé à un four statique, un four rotatif comporte de nombreuses pièces mobiles. Le moteur d'entraînement, les rouleaux de support et les joints aux deux extrémités du tambour rotatif sont des points d'usure qui nécessitent une inspection et un entretien réguliers.

Exigences structurelles et thermiques

Le tambour rotatif, grand et lourd, impose des contraintes structurelles importantes à sa fondation et à son système de support. De plus, des pertes de chaleur peuvent se produire à travers la grande surface de la coque du four et au niveau des joints où le tambour rotatif rencontre les goulottes d'alimentation et de décharge fixes.

Faire le bon choix pour votre processus

Décider si un four rotatif est l'outil approprié dépend entièrement du matériau que vous traitez et de vos objectifs de production.

- Si votre objectif principal est une production continue à grand volume : Le flux continu et automatisé d'un four rotatif est supérieur à la nature intermittente des fours discontinus.

- Si votre objectif principal est l'homogénéité du produit : L'action de mélange et de basculement constante est un avantage clé qui garantit un niveau d'uniformité que les fours statiques ne peuvent égaler.

- Si votre objectif principal est de traiter des matériaux collants ou agglomérants : Le mouvement autonettoyant du tambour rotatif est essentiel pour éviter l'accumulation et assurer un flux de matériau constant.

- Si votre objectif principal est de traiter des matériaux délicats ou de minimiser la poussière : Un four statique ou à bande pourrait être un choix plus approprié pour éviter la dégradation causée par l'action de basculement.

En comprenant ces principes fondamentaux, vous pouvez déterminer efficacement si les capacités uniques d'un four rotatif correspondent à vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe de base | Cylindre incliné rotatif qui bascule le matériau pour une exposition uniforme à la chaleur et un flux continu. |

| Composants clés | Chambre rotative, angle d'inclinaison, source de chaleur avec thermocouples pour le contrôle de la température. |

| Principaux avantages | Chauffage uniforme, traitement continu, haute efficacité avec flux en contre-courant. |

| Applications courantes | Fusion, séchage, calcination dans des environnements industriels à grand volume. |

| Considérations | Génération de poussière, complexité mécanique, besoins d'entretien, exigences structurelles. |

Prêt à optimiser votre processus de traitement thermique industriel ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Nos fours rotatifs, faisant partie d'une gamme de produits diversifiée comprenant des fours à moufle, à tube, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, sont conçus pour des performances supérieures et une personnalisation approfondie afin de répondre à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés