Un système de refroidissement à eau en circulation sert de pare-feu thermique principal pour les fours sous vide à haute température. Il fonctionne en faisant circuler de l'eau dans la paroi du four et les interfaces d'étanchéité en temps réel, garantissant que les températures des équipements externes restent strictement inférieures à 45 °C pour éviter la dégradation des joints et la déformation structurelle.

Le recuit à haute température nécessite un équilibre délicat : générer une chaleur interne extrême tout en maintenant un extérieur frais et stable. Le système d'eau en circulation comble ce fossé, protégeant l'intégrité du vide de la cuve et les propriétés physiques du matériau traité.

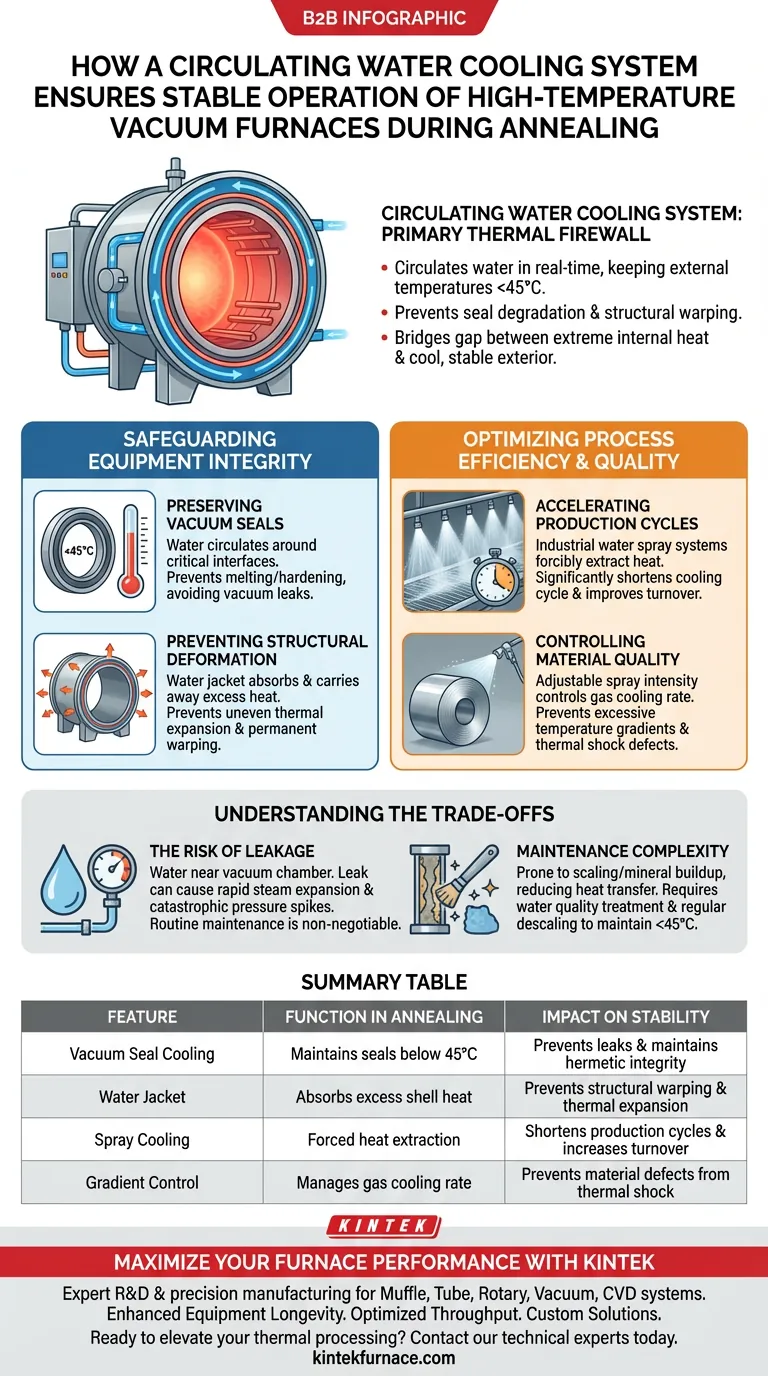

Protection de l'intégrité de l'équipement

La fonction principale du système de refroidissement est de protéger le matériel du four contre les effets destructeurs de la chaleur qu'il génère.

Préservation des joints sous vide

Les fours sous vide reposent sur des joints en caoutchouc ou en silicone pour maintenir un environnement hermétique. Ces matériaux se dégradent rapidement lorsqu'ils sont exposés à des températures élevées.

Le système de refroidissement fait circuler de l'eau autour de ces interfaces critiques. En maintenant la température en dessous de 45 °C, il empêche les joints de fondre ou de durcir, évitant ainsi les fuites de vide qui compromettraient l'ensemble du processus de recuit.

Prévention de la déformation structurelle

Pendant le recuit isotherme de longue durée, le corps du four est soumis à un stress thermique intense. Sans refroidissement actif, la paroi métallique se dilaterait de manière inégale.

La chemise d'eau absorbe et évacue cet excès de chaleur. Cela empêche la dilatation thermique de provoquer une déformation structurelle permanente, garantissant que le four conserve sa géométrie précise et ses normes de sécurité opérationnelle.

Optimisation de l'efficacité et de la qualité du processus

Au-delà de la protection du matériel, les méthodes de refroidissement avancées, telles que les systèmes de pulvérisation de refroidissement à l'eau industriels, contribuent activement à l'efficacité du cycle de recuit.

Accélération des cycles de production

Le refroidissement par air passif est souvent trop lent pour les exigences industrielles. Les systèmes de pulvérisation d'eau extraient de force la chaleur de la paroi extérieure du couvercle intérieur.

Cela augmente considérablement l'intensité du refroidissement. Le résultat est un cycle de refroidissement considérablement raccourci, ce qui améliore les taux de rotation des équipements et la productivité globale de l'usine.

Contrôle de la qualité des matériaux

Le refroidissement rapide doit être géré avec soin pour éviter d'endommager le produit. L'intensité de la pulvérisation peut être ajustée pour contrôler la vitesse de refroidissement du gaz protecteur à l'intérieur du four.

Ce contrôle précis empêche les gradients de température excessifs entre l'intérieur et l'extérieur du matériau (comme les bobines d'acier). En gérant ce gradient, le système évite les défauts de propriétés mécaniques causés par le choc thermique.

Comprendre les compromis

Bien qu'essentiels pour la stabilité, les systèmes de refroidissement à eau introduisent des risques opérationnels spécifiques qui doivent être gérés.

Le risque de fuite

Le compromis le plus critique est l'introduction d'eau à proximité d'une chambre à vide à haute température. Une fuite dans l'espace sous vide peut entraîner une expansion rapide de la vapeur, provoquant potentiellement des pics de pression catastrophiques.

La maintenance régulière de l'intégrité de la tuyauterie et de la chemise est non négociable pour prévenir ce danger pour la sécurité.

Complexité de la maintenance

Les systèmes d'eau en circulation sont sujets à l'entartrage et à l'accumulation de minéraux au fil du temps. Cette accumulation isole les tuyaux, réduisant l'efficacité du transfert de chaleur.

Pour maintenir la température requise de la paroi de <45 °C, les opérateurs doivent traiter la qualité de l'eau et effectuer des opérations de détartrage régulières.

Assurer le succès opérationnel

Pour maximiser les avantages de votre système de refroidissement, alignez votre stratégie de maintenance sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est la longévité de l'équipement : Priorisez la surveillance de la température de l'eau de sortie et des points de surface de la paroi pour vous assurer qu'ils ne dépassent jamais le seuil de sécurité de 45 °C.

- Si votre objectif principal est le débit de production : Investissez dans des commandes de refroidissement par pulvérisation réglables pour maximiser les taux d'extraction de chaleur sans compromettre les propriétés métallurgiques de votre charge.

Le système de refroidissement n'est pas seulement un accessoire ; c'est le composant fondamental qui permet un traitement thermique extrême en toute sécurité dans une structure mécanique confinée.

Tableau récapitulatif :

| Caractéristique | Fonction dans le recuit | Impact sur la stabilité |

|---|---|---|

| Refroidissement des joints sous vide | Maintient les joints en dessous de 45 °C | Prévient les fuites et maintient l'intégrité hermétique |

| Chemise d'eau | Absorbe l'excès de chaleur de la paroi | Prévient la déformation structurelle et la dilatation thermique |

| Refroidissement par pulvérisation | Extraction de chaleur forcée | Raccourcit les cycles de production et augmente le débit |

| Contrôle du gradient | Gère la vitesse de refroidissement du gaz | Prévient les défauts du matériau dus au choc thermique |

Maximisez les performances de votre four avec KINTEK

Ne laissez pas le stress thermique compromettre l'efficacité de votre production. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Mufflé, Tubulaire, Rotatif, Sous Vide ou CVD, nos fours à haute température sont entièrement personnalisables pour répondre à vos exigences uniques en laboratoire ou industrielles.

Notre valeur pour vous :

- Longévité accrue de l'équipement : Protégez votre investissement avec des conceptions de refroidissement avancées.

- Débit optimisé : Réduisez les cycles de refroidissement avec des systèmes de pulvérisation conçus avec précision.

- Solutions personnalisées : Configurations sur mesure pour des besoins spécifiques de recuit et de traitement thermique.

Prêt à améliorer votre traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four de chauffage sous vide contribue-t-il au prétraitement des échantillons avant le dépôt de couches minces ? Assurer l'adhérence

- Quel est le principe de fonctionnement de base d'un four sous vide ? Libérez un traitement thermique pur et contrôlé

- Pourquoi un four de frittage industriel sous vide poussé est-il requis pour le Hastelloy-X à haute porosité ? Assurer l'intégrité de l'alliage

- Comment un four sous vide facilite-t-il l'infiltration des précurseurs de CsPbCl3 dans les MSN ? Optimisez votre nano-infiltration

- Comment l'enveloppe scellée d'un four sous vide contribue-t-elle à sa fonctionnalité ? Découvrez le traitement thermique de haute pureté

- Comment fonctionne le processus de brasage sous vide ? Obtenez des assemblages métalliques propres et solides sans flux

- Quel est le but de l'utilisation d'un four sous vide pour la synthèse de précurseurs Fe-N-C ? Optimiser l'intégrité structurelle du catalyseur

- Quelle est la température maximale réalisable dans un four de frittage sous vide ? Personnalisez votre processus avec précision