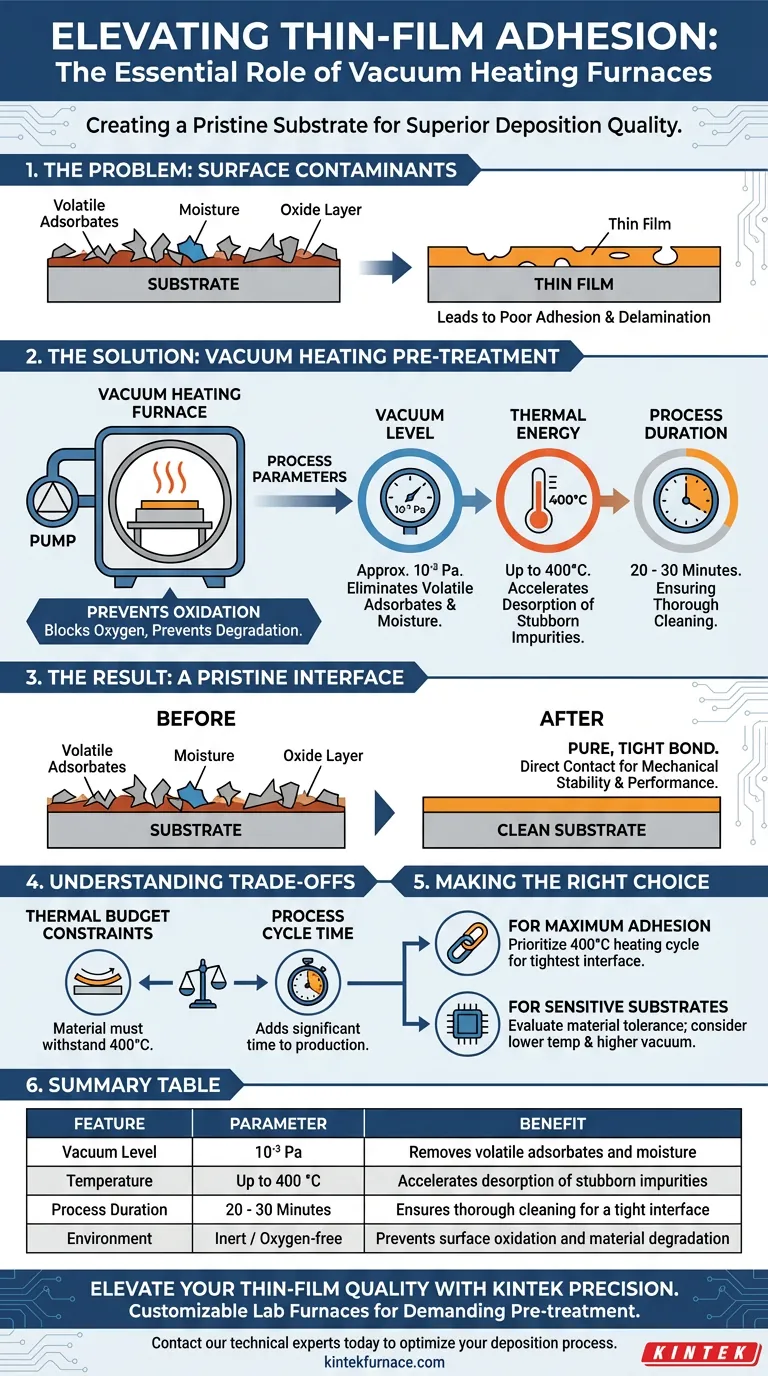

Un four de chauffage sous vide est essentiel pour assurer l'adhérence des couches minces en créant une surface de substrat vierge avant le dépôt. En maintenant un environnement de vide poussé d'environ 10⁻³ Pa et en chauffant les échantillons à 400 °C pendant 20 à 30 minutes, le four utilise le dégazage sous vide pour éliminer les adsorbants volatils qui compromettraient autrement la qualité du film.

Idée clé : Le succès du dépôt de couches minces dépend fortement de la qualité de l'interface du substrat. Le chauffage sous vide constitue une étape de purification critique, éliminant les contaminants microscopiques et l'oxydation de surface pour assurer une liaison pure et solide entre le film et le substrat.

Le Mécanisme de Purification

Dégazage sous Vide

La fonction principale du four est le dégazage sous vide. En abaissant la pression à 10⁻³ Pa, le système réduit la pression de vapeur nécessaire à l'évaporation des contaminants. Cela force les adsorbants volatils — gaz ou humidité piégés à la surface — à se libérer de l'échantillon.

Le Rôle de l'Énergie Thermique

La chaleur est le catalyseur qui accélère ce processus de nettoyage. Maintenir l'échantillon à 400 °C fournit l'énergie cinétique nécessaire pour détacher les impuretés tenaces du substrat monocristallin. Une durée de 20 à 30 minutes garantit que cette désorption est approfondie et complète.

Prévention de l'Oxydation

Au-delà du nettoyage, l'environnement sous vide joue un rôle défensif. En bloquant efficacement l'oxygène, le four crée une barrière contre l'oxydation rapide. Cela permet au métal ou au substrat d'atteindre des températures élevées sans former de couche d'oxyde qui dégraderait les propriétés électriques ou structurelles du film ultérieur.

Pourquoi l'Intégrité de l'Interface est Importante

Éliminer les Points Faibles

Si des adsorbants volatils restent à la surface, ils agissent comme une barrière entre le substrat et le film déposé. Cela entraîne une mauvaise adhérence, une délamination ou des vides dans la structure du film.

Assurer une Interface "Solide"

Le processus de chauffage sous vide garantit une interface "pure et solide". Ce contact direct entre le substrat monocristallin propre et le film mince est vital pour la stabilité mécanique et la constance des performances du produit final.

Comprendre les Compromis

Contraintes de Budget Thermique

Bien que 400 °C soit efficace pour le nettoyage, cela introduit une contrainte thermique. Vous devez vérifier que votre matériau de substrat spécifique peut supporter cette température sans se dégrader ou se déformer avant même le début du dépôt.

Temps de Cycle du Processus

La mise en œuvre de ce prétraitement ajoute un coût de temps significatif au cycle de production. Le temps de maintien de 20 à 30 minutes, combiné au temps nécessaire pour atteindre 10⁻³ Pa et augmenter la température, réduit le débit de fabrication global.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre dépôt de couches minces, alignez vos paramètres de prétraitement sur vos exigences spécifiques.

- Si votre objectif principal est une adhérence maximale : Privilégiez le cycle de chauffage complet à 400 °C pour assurer l'élimination complète de tous les adsorbants volatils afin d'obtenir l'interface la plus solide possible.

- Si votre objectif principal concerne des substrats sensibles : Évaluez si le matériau peut tolérer le protocole standard de 400 °C, ou si une température plus basse avec un niveau de vide plus élevé est nécessaire pour éviter les dommages.

Une interface propre n'est pas seulement une étape de préparation ; c'est le fondement d'un film mince durable et performant.

Tableau Récapitulatif :

| Caractéristique | Paramètre | Avantage |

|---|---|---|

| Niveau de Vide | 10⁻³ Pa | Élimine les adsorbants volatils et l'humidité |

| Température | Jusqu'à 400 °C | Accélère la désorption des impuretés tenaces |

| Durée du Processus | 20 - 30 Minutes | Assure un nettoyage approfondi pour une interface solide |

| Environnement | Inerte / Sans oxygène | Prévient l'oxydation de surface et la dégradation du matériau |

Améliorez la Qualité de Vos Couches Minces avec KINTEK Precision

Ne laissez pas les contaminants de surface compromettre les performances de vos matériaux. Fort de son R&D expert et de sa fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotary et Vacuum CVD haute performance, adaptés à vos besoins de prétraitement les plus exigeants. Nos fours de laboratoire personnalisables à haute température sont conçus pour fournir les niveaux de vide et la stabilité thermique précis requis pour une adhérence supérieure substrat-film.

Prêt à optimiser votre processus de dépôt ? Contactez nos experts techniques dès aujourd'hui pour découvrir comment les solutions de chauffage avancées de KINTEK peuvent apporter constance et durabilité à votre recherche et production.

Guide Visuel

Références

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les applications du brasage sous atmosphère contrôlée dans l'industrie aérospatiale ? Assemblage de composants critiques pour le vol

- Quel rôle le brasage sous atmosphère contrôlée joue-t-il dans l'industrie des matrices et des outils ? Augmentez la durée de vie et les performances des outils

- Quels matériaux conviennent au traitement dans un four de recuit sous vide ? Protéger les métaux et alliages réactifs

- Quelles industries bénéficient le plus de la technologie des fours sous vide ? Libérez la pureté et la résistance pour les applications critiques

- Que sont les fours à vide et dans quelles conditions fonctionnent-ils ? Découvrez les solutions de traitement thermique de haute pureté

- Quels sont les défis liés au maintien d'un vide poussé dans les fours ? Surmontez les obstacles clés pour des performances optimales

- Quels sont les avantages du brasage sous vide par rapport aux autres méthodes ? Obtenez une qualité de joint et une efficacité supérieures

- Dans quelles industries le brasage sous vide de l'aluminium est-il couramment appliqué ? Essentiel pour l'aérospatial, l'automobile, l'électronique et le médical