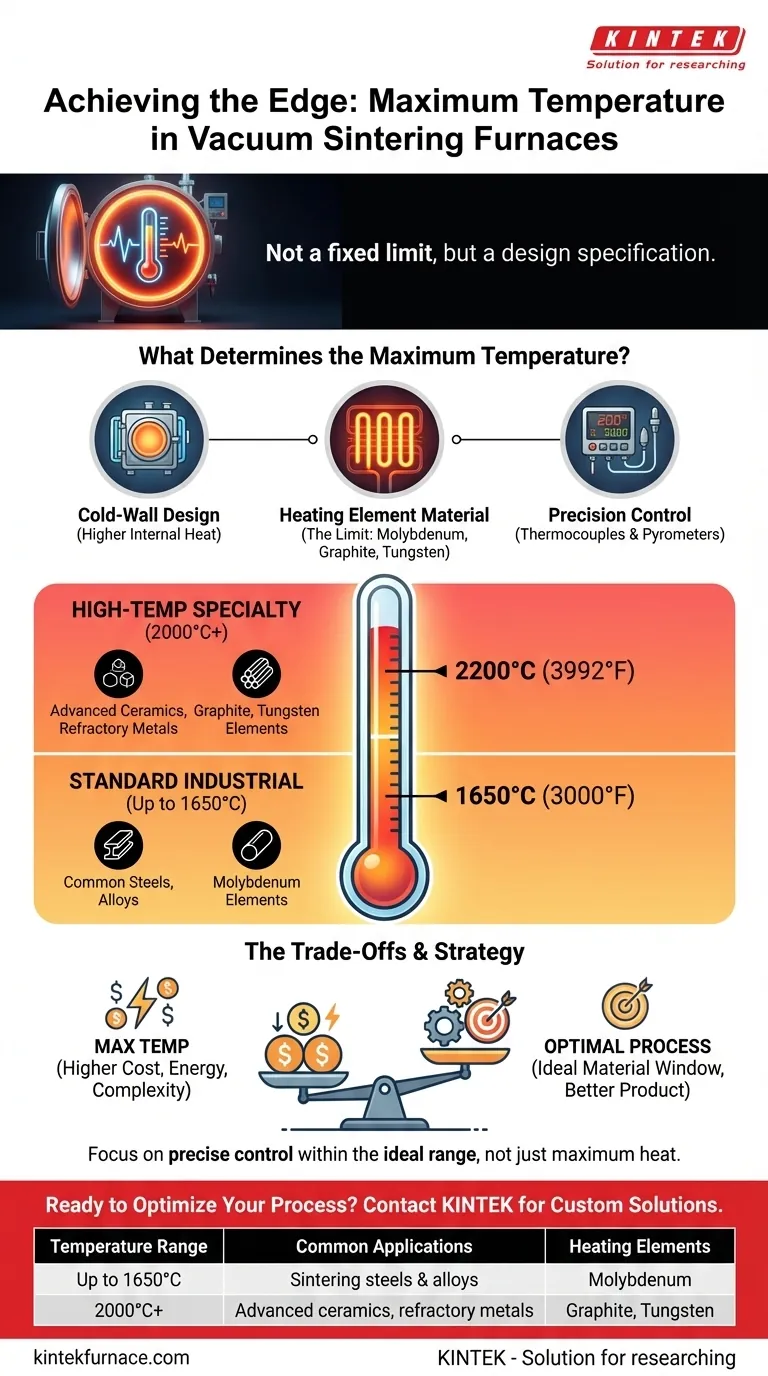

Bien que certains fours de frittage sous vide haute performance puissent atteindre des températures allant jusqu'à 2200°C (3992°F), ce n'est pas un maximum universel. La température réalisable dépend fondamentalement de la conception spécifique du four, des matériaux utilisés pour ses éléments chauffants et de son application industrielle prévue. Il n'y a pas de « température maximale » unique, mais plutôt un spectre de capacités adaptées à différents processus.

La température maximale d'un four de frittage sous vide n'est pas une valeur fixe, mais une spécification de conception clé. Elle est dictée par la construction et les composants du four, ce qui signifie que la question critique n'est pas « quelle est la température la plus élevée qu'il peut atteindre ? » mais « quelle plage de température mon matériau spécifique nécessite-t-il ? »

Qu'est-ce qui détermine la température maximale d'un four ?

La plage de température d'un four sous vide est le résultat de choix d'ingénierie délibérés. Plusieurs facteurs clés travaillent ensemble pour définir ses limites de fonctionnement et ses performances globales.

L'impact de la conception du four : paroi froide par rapport à paroi chaude

Le facteur le plus significatif est l'architecture centrale du four. Les fours à paroi froide sont la norme pour les applications à haute température.

Dans cette conception, les éléments chauffants sont situés à l'intérieur de la chambre à vide, entourés de blindages thermiques. Une chemise de refroidissement avec de l'eau en circulation sur l'extérieur de la paroi de la cuve maintient la cuve elle-même au frais, permettant des températures internes beaucoup plus élevées, des cycles de chauffage et de refroidissement plus rapides et une plus grande uniformité de température.

Le rôle critique des éléments chauffants

Le matériau utilisé pour les éléments chauffants limite directement la température maximale du four. L'élément doit pouvoir résister à une chaleur extrême sans se dégrader.

Les matériaux courants comprennent :

- Molybdène : Utilisé pour des températures généralement jusqu'à 1650°C (3000°F).

- Graphite ou Tungstène : Nécessaires pour les applications à plus haute température, permettant aux fours de fonctionner de manière fiable à 2000°C (3632°F) et au-delà.

Systèmes de contrôle et de mesure de la température

Pour fonctionner à ces extrêmes, les fours nécessitent des systèmes de contrôle sophistiqués. Une combinaison de thermocouples blindés (pour les plages inférieures) et de pyromètres à fibre optique (pour les plages supérieures) est utilisée pour mesurer en continu la température.

Ces données sont transmises à un contrôleur intelligent qui ajuste l'alimentation électrique, garantissant que la température suit précisément le profil de chauffage programmé avec une uniformité souvent de l'ordre de +/- 5°C.

Comprendre les plages de température courantes

Les fours sous vide sont généralement proposés en différentes séries, chacune conçue pour une classe spécifique de matériaux et de processus.

Fours industriels standard (jusqu'à 1650°C)

La majorité des applications industrielles, y compris le frittage de nombreux métaux et alliages, entrent dans cette plage. Des fours sont couramment disponibles avec des températures maximales de 1315°C (2400°F) ou 1650°C (3000°F).

Fours de spécialité haute température (2000°C et +)

Atteindre des températures de 2000°C, 2200°C, voire plus, nécessite un four spécialisé. Ces unités utilisent des éléments en graphite ou en tungstène et sont réservées au traitement des matériaux avancés.

Les applications comprennent le frittage de céramiques non oxydes, de métaux réfractaires comme le tungstène et la création d'autres composants de haute pureté et haute performance.

Comprendre les compromis

La recherche de la température maximale la plus élevée s'accompagne de compromis importants qu'il est essentiel de prendre en compte.

Coût et complexité accrus

Les cotes de température plus élevées exigent des matériaux plus exotiques et plus coûteux pour les éléments chauffants, l'isolation et les structures internes. Cela augmente considérablement à la fois le prix d'achat initial et les coûts de maintenance à long terme du four.

Consommation d'énergie plus élevée

La puissance requise pour atteindre et maintenir des températures supérieures à 2000°C est nettement supérieure à celle des fours de plage standard. Cela se traduit directement par des coûts d'exploitation plus élevés et des exigences d'infrastructure plus importantes.

Optimisation du processus par rapport à la température maximale

L'objectif du frittage est d'obtenir des propriétés matérielles optimales, ce qui se produit rarement à la température maximale absolue qu'un four peut produire. Utiliser une chaleur excessive peut être préjudiciable au produit final. L'accent doit être mis sur un contrôle précis dans la fenêtre de traitement idéale du matériau.

Faire le bon choix pour votre application

Sélectionner un four revient à faire correspondre ses capacités à vos objectifs de processus spécifiques.

- Si votre objectif principal est le frittage d'aciers et d'alliages courants : Un four avec une température maximale d'environ 1315°C à 1650°C est généralement suffisant et plus rentable.

- Si votre objectif principal est le traitement de céramiques avancées ou de métaux réfractaires : Vous aurez besoin d'un four haute température spécialisé capable d'atteindre 2000°C ou plus, comportant probablement des éléments en graphite.

- Si votre objectif principal est la pureté et la cohérence du processus : Privilégiez un four à paroi froide doté d'un système de contrôle numérique avancé pour assurer une faible contamination et une excellente uniformité de la température.

En fin de compte, l'objectif n'est pas de trouver le four avec la température la plus élevée possible, mais celui avec la plage et le contrôle précis dont votre matériau spécifique a besoin.

Tableau récapitulatif :

| Plage de température | Applications courantes | Éléments chauffants |

|---|---|---|

| Jusqu'à 1650°C | Frittage d'aciers et d'alliages courants | Molybdène |

| 2000°C et plus | Traitement de céramiques avancées, métaux réfractaires | Graphite, Tungstène |

Besoin d'un four haute température adapté aux exigences uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous assurons un contrôle précis de la température et des performances pour vos matériaux et processus spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un appareil à double chambre est-il préférable à un four électrique standard pour le frittage ? Obtenir des résultats sans oxydation