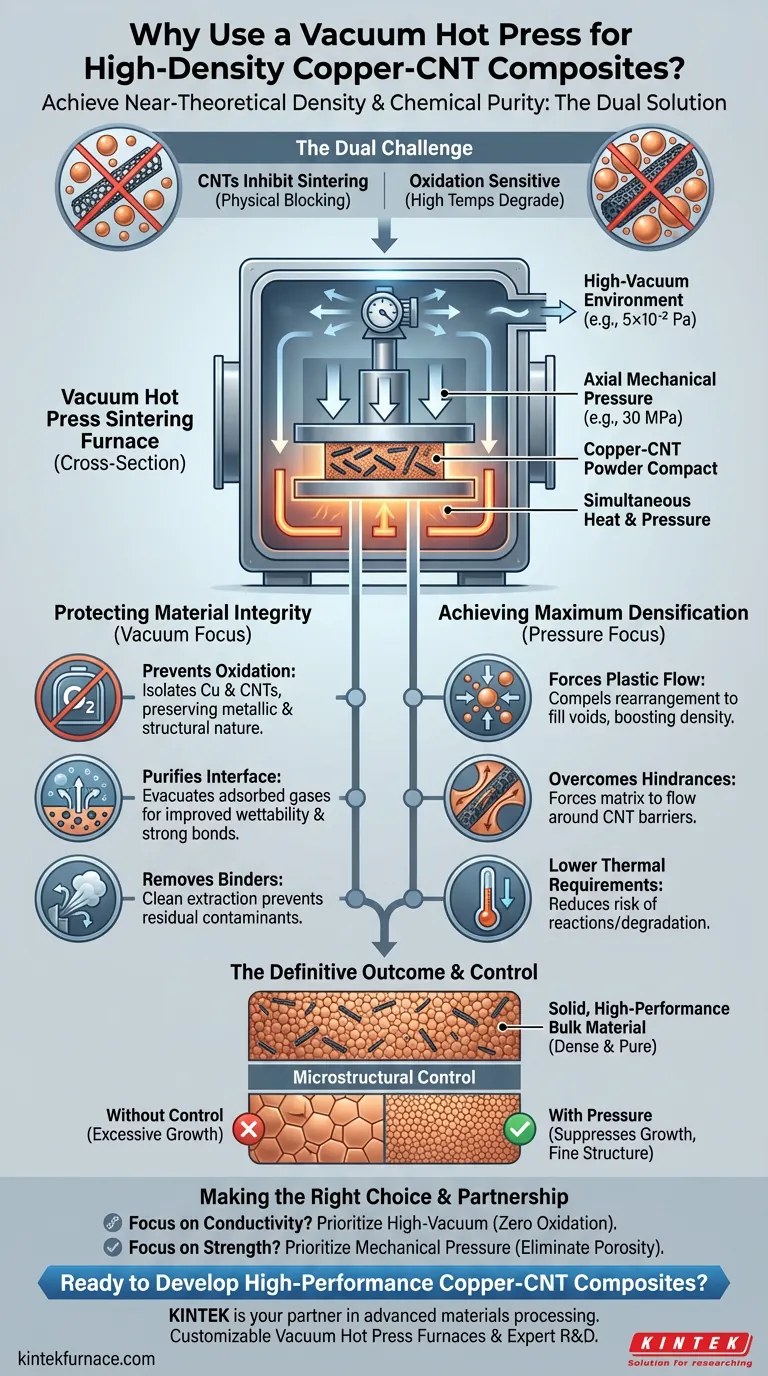

Le principal avantage de l'utilisation d'un four de frittage sous presse à chaud sous vide pour les composites de cuivre renforcés par des nanotubes de carbone (CNT) est la capacité d'atteindre une densité proche de la théorique tout en maintenant la pureté chimique. En appliquant une pression mécanique uniaxiale simultanément à la chaleur dans un environnement sous vide poussé, cette méthode surmonte la tendance naturelle des CNT à inhiber le frittage, forçant le contact des particules et empêchant l'oxydation qui détruit les performances électriques et mécaniques.

Point clé à retenir

La préparation de composites cuivre-CNT présente un double défi : les renforts bloquent physiquement la densification, et les constituants sont très sensibles à l'oxydation. La presse à chaud sous vide résout les deux problèmes simultanément en utilisant une force mécanique pour écraser les vides et une atmosphère sous vide pour garantir que l'interface entre le cuivre et le nanotube reste propre et liée.

Protection de l'intégrité du matériau

La stabilité chimique de la matrice (cuivre) et du renfort (CNT) est le fondement des composites haute performance. L'environnement sous vide n'est pas seulement une caractéristique ; c'est une nécessité chimique.

Prévention de l'oxydation

Les températures élevées déclenchent généralement une oxydation rapide du cuivre. De même, les nanotubes de carbone peuvent se dégrader ou "brûler" dans des environnements riches en oxygène. L'environnement sous vide poussé (par exemple, 5 × 10⁻² Pa) isole complètement les matériaux de l'oxygène, préservant la nature métallique du cuivre et l'intégrité structurelle des CNT.

Purification de l'interface

Pour obtenir de la résistance, le cuivre doit se lier étroitement aux CNT. Le frittage sous vide évacue efficacement les gaz adsorbés et les impuretés volatiles des interstices de la poudre. Ce "nettoyage" de la surface améliore la mouillabilité, garantissant une liaison interfaciale solide, exempte d'inclusions d'oxydes fragiles ou de produits de réaction.

Élimination des liants

Si le mélange de poudres utilise des liants à base de cire pour le façonnage, le vide facilite leur extraction efficace lors des premières étapes de chauffage. Cela empêche le carbone résiduel ou les contaminants de rester piégés à l'intérieur du composite final, ce qui affaiblirait autrement le matériau.

Atteindre une densification maximale

Les nanotubes de carbone ont un rapport d'aspect et une rigidité élevés, ce qui entrave naturellement le processus de frittage en empêchant les grains de cuivre de se lier (un phénomène connu sous le nom de "épinglage"). L'énergie thermique seule est souvent insuffisante pour surmonter cela.

Forcer le flux plastique

Le four applique une pression mécanique axiale (souvent d'environ 30 MPa) directement sur la poudre. Cette force externe oblige les particules de cuivre à subir un flux plastique et un réarrangement. Cela comble de force les vides entre les particules que la diffusion thermique seule ne peut éliminer.

Surmonter les obstacles au frittage

Les CNT agissent généralement comme des barrières à la croissance des "cols de frittage" (les ponts entre les particules). L'application d'une pression simultanée permet au matériau de surmonter cet obstacle, forçant la matrice de cuivre à s'écouler autour des CNT et à atteindre une densité élevée.

Réduire les exigences thermiques

Comme la pression mécanique aide à la densification, le processus peut souvent être achevé à des températures relativement plus basses par rapport au frittage sans pression. Ceci est crucial car des températures plus basses réduisent le risque de réactions chimiques excessives qui pourraient dégrader les CNT.

Contrôle microstructural

Les propriétés physiques du composite sont définies par sa microstructure. La presse à chaud sous vide offre un contrôle précis de la dynamique des grains.

Suppression de la croissance des grains

Des températures élevées maintenues pendant de longues périodes peuvent entraîner une croissance excessive des grains de cuivre, ce qui réduit la résistance du matériau. Le mécanisme assisté par pression accélère la densification, supprimant efficacement la croissance excessive des grains. Cela préserve une structure de grains plus fine, qui contribue à des propriétés mécaniques supérieures.

Comprendre les compromis

Bien que la presse à chaud sous vide soit très efficace pour la densité et la pureté, il est important de reconnaître son contexte opérationnel par rapport à d'autres technologies.

Vitesse du processus par rapport aux méthodes assistées par champ

Bien que la presse à chaud soit efficace, des technologies comme le SPS (Spark Plasma Sintering) utilisent un courant pulsé pour générer une chaleur Joule interne pour des vitesses de chauffage encore plus rapides. Par conséquent, la presse à chaud sous vide standard peut avoir des temps de cycle plus longs que le SPS, exposant potentiellement les matériaux à des températures élevées pendant des durées plus longues, ce qui nécessite un contrôle minutieux des paramètres pour éviter les réactions interfaciales.

Limitations géométriques

L'application d'une pression mécanique uniaxiale limite généralement la géométrie du produit final à des formes simples (disques, cylindres ou plaques). Contrairement au frittage sans pression ou au moulage, cette méthode ne convient pas à la création de composants complexes de forme nette sans usinage ultérieur.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de votre composite cuivre-CNT, alignez vos paramètres de traitement sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité électrique : Privilégiez la capacité de vide poussé pour garantir l'absence d'oxydation de la matrice de cuivre, car même des oxydes mineurs agissent comme des isolants.

- Si votre objectif principal est la résistance mécanique : Comptez sur la pression mécanique axiale pour éliminer la porosité, car les vides sont les principaux points d'initiation de la défaillance structurelle.

Le four de frittage sous presse à chaud sous vide reste l'outil définitif pour convertir les poudres lâches de cuivre-CNT en un matériau massif solide et haute performance où la densité et la pureté sont non négociables.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal |

|---|---|

| Environnement sous vide poussé | Prévient l'oxydation, élimine les impuretés et assure une interface propre et solide entre le cuivre et les CNT. |

| Pression mécanique axiale | Force le flux plastique et le réarrangement des particules pour atteindre une densité proche de la théorique, surmontant l'obstacle des CNT. |

| Température de frittage plus basse | Réduit l'exposition thermique, minimisant le risque de dégradation des CNT et de croissance excessive des grains. |

| Contrôle microstructural | Supprime la croissance excessive des grains, préservant une structure de grains fine pour une résistance mécanique supérieure. |

Prêt à développer des composites cuivre-CNT haute performance ?

Atteindre une densité et une pureté chimique maximales est essentiel pour les performances électriques et mécaniques de vos composites avancés. Les défis du renforcement par CNT et de la sensibilité à l'oxydation nécessitent un processus de frittage précis et contrôlé.

KINTEK est votre partenaire dans le traitement des matériaux avancés. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours de frittage sous presse à chaud sous vide et d'autres systèmes de haute température pour laboratoire, tous personnalisables pour vos besoins uniques de recherche et de production.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer le développement de vos composites.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi les fours sous vide sont-ils considérés comme importants dans diverses industries ? Libérez des performances matérielles supérieures

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux