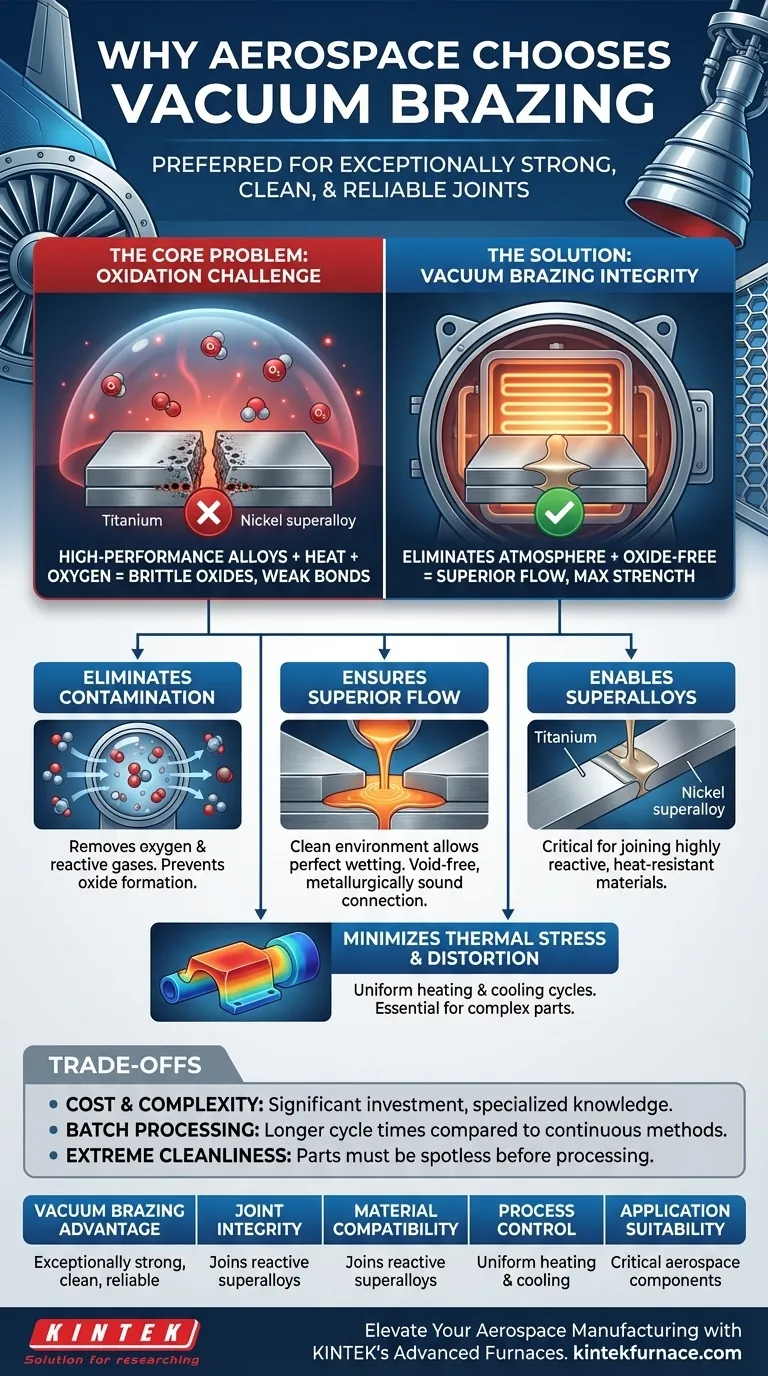

En bref, le brasage sous vide est préféré dans l'aérospatiale car il produit des joints exceptionnellement solides, propres et fiables. Ce procédé est capable de joindre de manière unique les alliages légers et performants utilisés dans des composants critiques tels que les aubes de turbine et les échangeurs de chaleur sans compromettre leurs propriétés matérielles, garantissant qu'ils peuvent résister à des environnements opérationnels extrêmes.

La raison fondamentale de sa préférence n'est pas seulement une amélioration de la qualité, mais une nécessité fondamentale. Un environnement sous vide est le seul moyen d'éviter une oxydation et une contamination catastrophiques lors de l'assemblage des superalliages hautement réactifs et résistants à la chaleur qui sont fondamentaux pour l'aviation moderne et les vols spatiaux.

Le problème fondamental : Pourquoi le brasage standard échoue dans l'aérospatiale

Pour comprendre la valeur du brasage sous vide, nous devons d'abord comprendre les défis uniques de la fabrication aérospatiale. Les exigences en matière de performance, de sécurité et de réduction de poids sont absolues.

Le défi des alliages haute performance

Les ingénieurs aérospatiaux s'appuient sur des matériaux tels que les alliages de titane et les superalliages à base de nickel. Ces matériaux sont choisis pour leur incroyable rapport résistance/poids et leur capacité à fonctionner à des températures extrêmement élevées.

Cependant, ces matériaux présentent un inconvénient majeur : ils sont très réactifs avec les gaz présents dans l'atmosphère, en particulier l'oxygène, surtout lorsqu'ils sont chauffés.

La menace de l'oxydation

Lorsqu'ils sont chauffés en présence d'air, ces alliages avancés forment rapidement des oxydes fragiles à leur surface.

Si vous tentez de braser un joint dans ces conditions, ces couches d'oxyde empêchent le métal d'apport de mouiller et de pénétrer correctement dans le joint. Il en résulte une liaison faible et incomplète, criblée d'inclusions, qui est destinée à céder sous contrainte.

Le besoin de pureté absolue

Au-delà de l'oxygène, même des traces d'autres gaz atmosphériques ou de contaminants de surface peuvent introduire des impuretés dans le joint. Dans l'aérospatiale, où un seul point de défaillance peut être catastrophique, une telle contamination est inacceptable.

Comment le brasage sous vide offre une intégrité inégalée

Le brasage en four sous vide résout directement les problèmes fondamentaux d'oxydation et de contamination en retirant l'atmosphère de l'équation.

Il élimine la contamination atmosphérique

En effectuant le processus sous vide poussé, le four élimine pratiquement tout l'oxygène et les autres gaz réactifs. Cela empêche la formation de couches d'oxyde, permettant au métal d'apport de brasure d'interagir directement avec les métaux de base purs.

Il assure un écoulement supérieur du métal d'apport

Dans l'environnement propre et sans oxyde d'un vide, le métal d'apport en fusion s'écoule parfaitement et complètement dans tout le joint par capillarité. Cela crée une connexion métallurgiquement saine et sans vide avec une résistance et une ductilité maximales.

Il permet l'utilisation de superalliages avancés

Le brasage sous vide n'est pas seulement une meilleure façon d'assembler des métaux standard ; c'est la technologie habilitante qui permet l'assemblage réussi de superalliages réactifs. Sans cela, la création d'assemblages complexes à partir de ces matériaux serait impossible.

Il minimise les contraintes thermiques et la distorsion

Un four sous vide offre des cycles de chauffage et de refroidissement extrêmement uniformes et précisément contrôlés. Ce processus lent et régulier minimise les contraintes internes et la distorsion, ce qui est essentiel lors de la fabrication de pièces complexes et dimensionnellement sensibles comme les composants de turbine ou les panneaux en nid d'abeille.

Comprendre les compromis

Bien que ses avantages soient clairs, le brasage sous vide n'est pas sans considérations pratiques. C'est un choix délibéré fait lorsque les exigences de performance justifient l'investissement.

Le coût et la complexité

Les fours sous vide représentent des investissements en capital importants. Ce sont des machines complexes qui nécessitent des connaissances spécialisées pour fonctionner et être entretenues, ce qui rend le processus plus coûteux que le brasage atmosphérique standard.

La limitation du traitement par lots

Le brasage sous vide est un processus par lots. Les pièces doivent être chargées, la chambre scellée, le vide établi, le cycle de chauffage effectué et les pièces refroidies avant de pouvoir être retirées. Cela entraîne des temps de cycle plus longs par rapport aux méthodes de brasage continu.

L'exigence d'une propreté extrême

Le processus exige que les pièces soient impeccablement propres avant d'entrer dans le four. Toute huile, résidu ou contaminant sur les composants peut « dégazer » dans le vide, ruinant le processus et potentiellement contaminant l'ensemble du four.

Faire le bon choix pour votre application

La sélection d'un processus d'assemblage nécessite d'aligner ses capacités avec vos objectifs d'ingénierie principaux.

- Si votre objectif principal est la fiabilité critique pour la mission et la performance à haute température : Le brasage sous vide est la norme non négociable pour des pièces telles que les aubes de turbine, les injecteurs de carburant et les composants de moteur.

- Si votre objectif principal est d'atteindre le rapport résistance/poids maximal dans des assemblages complexes : L'uniformité et la propreté du brasage sous vide sont essentielles pour créer des structures en nid d'abeille robustes et des cadres légers.

- Si votre objectif principal est l'assemblage économique de métaux courants et moins réactifs pour des pièces non structurelles : Des méthodes de brasage sous atmosphère contrôlée ou à la torche plus simples peuvent être un choix plus pratique et économique.

En fin de compte, l'adoption du brasage sous vide est une décision stratégique visant à privilégier la perfection métallurgique et la fiabilité absolue là où la défaillance n'est pas une option.

Tableau récapitulatif :

| Aspect | Avantage du brasage sous vide |

|---|---|

| Intégrité du joint | Produit des joints exceptionnellement solides, propres et fiables sans oxydation ni contamination. |

| Compatibilité des matériaux | Permet l'assemblage de superalliages réactifs tels que les alliages de titane et à base de nickel. |

| Contrôle du processus | Assure un chauffage et un refroidissement uniformes, minimisant les contraintes thermiques et la distorsion. |

| Adéquation de l'application | Idéal pour les composants aérospatiaux critiques tels que les aubes de turbine et les échangeurs de chaleur. |

Élevez votre fabrication aérospatiale avec les solutions de four haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de brasage sous vide fiables, y compris des fours à manchon, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos exigences expérimentales uniques, offrant une intégrité de joint et des performances inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications critiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation