À la base, le traitement thermique sous vide consiste à atteindre un contrôle ultime sur le processus métallurgique. En éliminant l'atmosphère de la chambre de chauffage, cette technologie empêche fondamentalement les réactions de surface indésirables comme l'oxydation et la décarburation. Il en résulte des composants avec une finition de surface supérieure, des propriétés mécaniques améliorées et plus uniformes, et un niveau de répétabilité du processus difficile à atteindre avec les méthodes atmosphériques traditionnelles.

Le principal avantage du traitement thermique sous vide n'est pas un seul avantage, mais la façon dont l'environnement sous vide élimine systématiquement les variables. En éliminant les gaz atmosphériques, vous obtenez un contrôle précis sur la chimie de surface et la structure interne du matériau, ce qui conduit à des résultats de meilleure qualité, plus cohérents et souvent plus rentables.

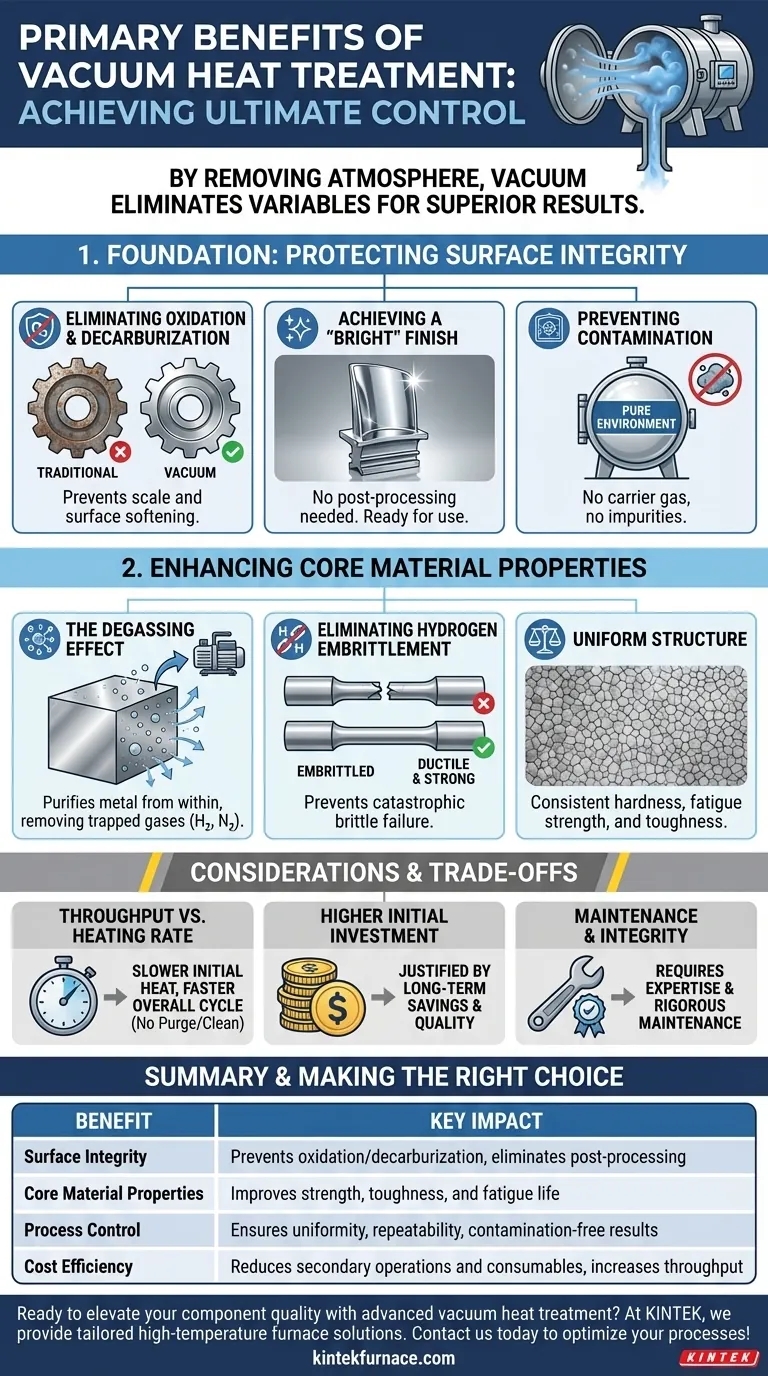

La Fondation : Comment le vide protège l'intégrité de la surface

Le bénéfice le plus immédiat et le plus évident du traitement thermique sous vide se produit à la surface de la pièce. En retirant l'air, vous éliminez les éléments réactifs qui causent la dégradation à haute température.

Élimination de l'oxydation et de la décarburation

Dans un four traditionnel, l'oxygène de l'air réagit avec la surface métallique chaude, formant une couche d'oxyde, ou calamine. De même, le carbone peut être extrait de la surface de l'acier, un processus appelé décarburation, qui adoucit le matériau.

Un environnement sous vide est pratiquement exempt d'oxygène, ce qui empêche complètement l'oxydation. Cela garantit que les dimensions et la chimie de surface de la pièce restent inchangées, exactement comme vous les avez conçues.

Obtenir une finition "brillante" sans post-traitement

Puisqu'aucune oxydation ne se produit, les pièces sortent d'un four sous vide avec une surface propre, brillante et souvent lustrée.

Cela élimine le besoin d'opérations secondaires coûteuses et chronophages telles que le sablage, le décapage ou le meulage pour éliminer la calamine. La pièce est souvent prête à l'emploi ou à l'assemblage final immédiatement après le traitement.

Prévention de la contamination par les gaz impurs

Même les fours à atmosphère contrôlée peuvent introduire des contaminants si les gaz protecteurs (comme l'azote ou l'argon) ne sont pas parfaitement purs.

Le traitement sous vide évite intrinsèquement ce risque. Il n'y a pas de gaz porteur pour introduire des impuretés, garantissant un environnement exceptionnellement propre et non réactif.

Amélioration des propriétés fondamentales du matériau

Les avantages du vide s'étendent profondément dans le matériau lui-même, améliorant ses propriétés mécaniques fondamentales en purifiant le métal de l'intérieur.

L'effet de dégazage : Purifier le métal de l'intérieur

À hautes températures et sous vide, les gaz piégés dans le métal — principalement l'hydrogène et l'azote — sont attirés vers la surface et éliminés par le système de vide.

Cet effet de dégazage se traduit par un matériau de base plus propre et plus pur avec une intégrité interne améliorée. Ceci est particulièrement critique pour les alliages haute performance.

Élimination de la fragilisation par l'hydrogène

L'hydrogène est une impureté notoire qui peut provoquer une rupture catastrophique et fragile dans les aciers à haute résistance.

Parce que le traitement thermique sous vide élimine activement l'hydrogène du métal, il élimine complètement le risque de fragilisation par l'hydrogène, un avantage critique pour la sécurité et la fiabilité des composants soumis à de fortes contraintes.

Structure uniforme pour une performance prévisible

Les fours sous vide chauffent principalement les pièces en utilisant le rayonnement thermique. Cette méthode est intrinsèquement lente et exceptionnellement uniforme, garantissant que la pièce entière, quelle que soit sa complexité, atteint la température de manière homogène.

Ce chauffage uniforme et ce refroidissement contrôlé conduisent à une structure granulaire et une dureté plus cohérentes dans tout le composant, améliorant des propriétés telles que la résistance à la fatigue, la ténacité et la plasticité.

Comprendre les compromis et les considérations

Bien que puissante, la technologie du vide n'est pas une solution universelle. Un conseiller de confiance doit reconnaître son contexte opérationnel spécifique et ses limites.

Débit versus taux de chauffage

La dépendance au rayonnement signifie que les cycles de chauffage initiaux peuvent être plus lents que la convection forcée dans un four atmosphérique.

Cependant, le temps de processus global, ou débit, est souvent plus rapide. Ceci est dû au fait que vous éliminez les longs cycles de purge requis pour les fours atmosphériques et les opérations de nettoyage post-traitement étendues.

Investissement en capital initial plus élevé

Les fours sous vide sont des machines complexes qui représentent un investissement en capital significatif par rapport à de nombreux fours atmosphériques conventionnels.

Ce coût initial plus élevé est généralement justifié par des économies à long terme grâce à la réduction du post-traitement, à la diminution des consommables (pas de gaz de procédé), à des rendements plus élevés et à une meilleure qualité du produit.

Maintenance et intégrité du vide

L'utilisation d'un four sous vide nécessite une expertise spécifique. Maintenir l'intégrité du vide est primordial, car même une petite fuite peut compromettre l'ensemble du processus.

Cela nécessite des programmes de maintenance rigoureux et des techniciens qualifiés pour garantir que les pompes, les joints et la chambre restent en parfait état de fonctionnement.

Faire le bon choix pour votre application

Le choix de la bonne méthode de traitement thermique dépend entièrement de votre matériau, des exigences des composants et des objectifs de production.

- Si votre objectif principal est la qualité de surface et l'esthétique : Le vide est inégalé pour les pièces nécessitant une finition propre, sans calamine, directement après le four, éliminant les coûts de nettoyage en aval.

- Si votre objectif principal est la performance mécanique ultime : Le dégazage et la trempe uniforme sous vide sont essentiels pour les composants soumis à de fortes contraintes où la durée de vie en fatigue et la ténacité sont non négociables.

- Si vous travaillez avec des matériaux réactifs (par exemple, Titane, métaux réfractaires) : Le vide est souvent le seul choix viable pour éviter la fragilisation de surface qui se produit en présence d'oxygène ou d'azote.

- Si votre objectif principal est la cohérence et l'automatisation des processus : La nature hautement contrôlable et reproductible des fours sous vide modernes est idéale pour la production à grand volume où l'uniformité pièce par pièce est essentielle.

En éliminant l'atmosphère de l'équation, le traitement thermique sous vide vous donne un contrôle direct sur les propriétés finales de vos composants.

Tableau récapitulatif :

| Bénéfice | Impact clé |

|---|---|

| Intégrité de surface | Prévient l'oxydation et la décarburation, élimine le post-traitement |

| Propriétés du matériau de base | Améliore la résistance mécanique, la ténacité et la durée de vie en fatigue |

| Contrôle du processus | Assure l'uniformité, la répétabilité et des résultats sans contamination |

| Rentabilité | Réduit les opérations secondaires et les consommables, augmentant le débit |

Prêt à améliorer la qualité de vos composants grâce à un traitement thermique sous vide avancé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir des solutions de fours haute température sur mesure, notamment des fours sous vide et à atmosphère, des fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux et de production uniques, offrant des performances, une cohérence et des économies accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.