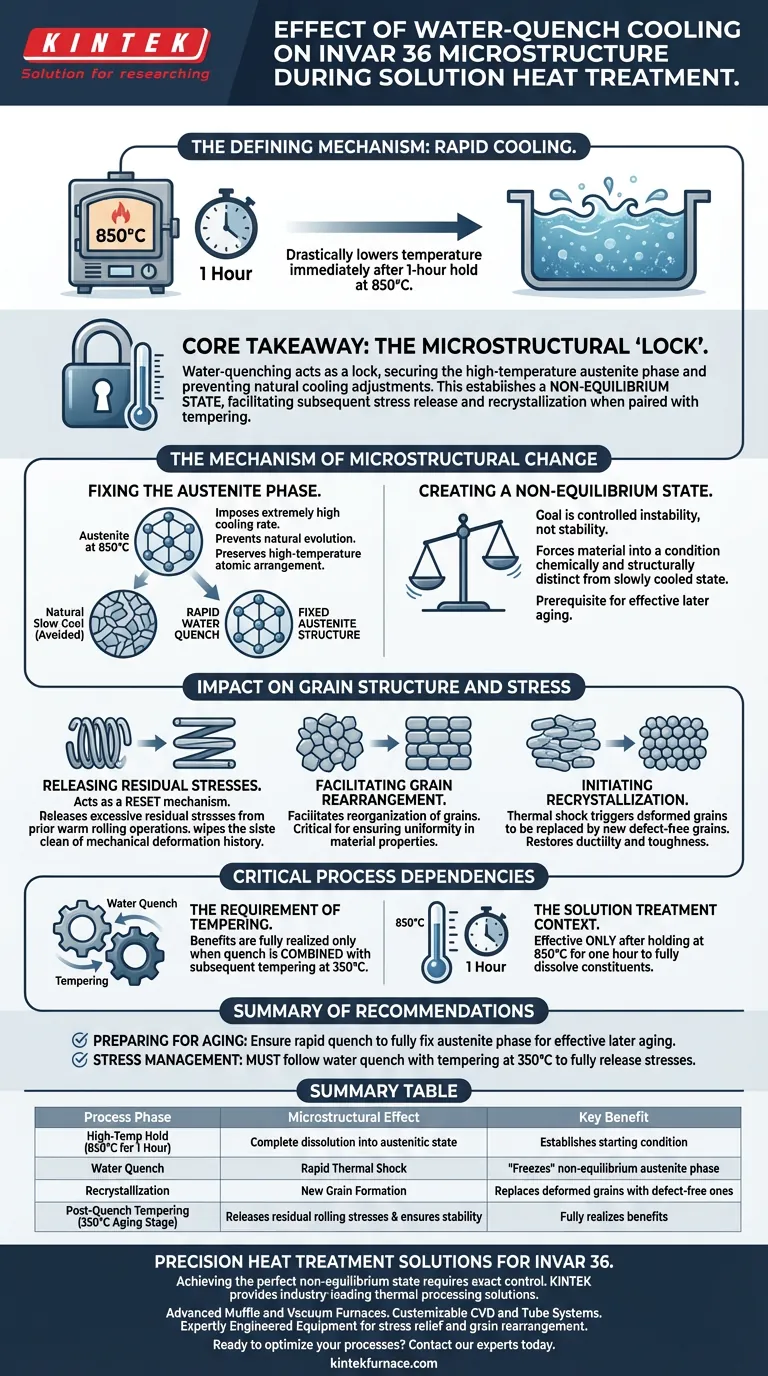

Le refroidissement rapide est le mécanisme déterminant. L'équipement de refroidissement par trempe à l'eau est utilisé pour abaisser considérablement la température de l'Invar 36 immédiatement après qu'il a été maintenu à une température de mise en solution de 850 °C pendant une heure. L'effet principal de cette vitesse de refroidissement élevée est de "geler" ou de fixer la microstructure austénitique dans son état de haute température, créant ainsi une condition spécifique de non-équilibre requise pour le traitement ultérieur.

Point clé à retenir La trempe à l'eau agit comme un "verrou" microstructural, sécurisant la phase austénitique à haute température pour empêcher les ajustements naturels lors du refroidissement. En établissant un état de non-équilibre, ce processus – lorsqu'il est associé à un revenu – facilite la libération des contraintes de laminage et initie la recristallisation critique de la structure granulaire de l'alliage.

Le Mécanisme du Changement Microstructural

Fixation de la Phase Austénitique

La fonction de l'équipement est d'imposer une vitesse de refroidissement extrêmement élevée à l'alliage. À 850 °C, l'Invar 36 existe dans un état austénitique.

En refroidissant rapidement le matériau à l'eau, vous empêchez la microstructure d'évoluer comme elle le ferait naturellement lors d'un refroidissement lent. Cela fixe efficacement la structure austénitique, préservant l'arrangement atomique trouvé à haute température.

Création d'un État de Non-Équilibre

L'objectif de ce processus n'est pas la stabilité, mais plutôt une instabilité contrôlée.

La trempe à l'eau force le matériau dans une condition de non-équilibre. Cet état est chimiquement et structurellement distinct de l'état que le matériau atteindrait s'il était autorisé à refroidir lentement à température ambiante. Cette condition spécifique est une condition préalable à l'efficacité des étapes de vieillissement ultérieures.

Impact sur la Structure Granulaire et les Contraintes

Libération des Contraintes Résiduelles

Bien que la trempe soit souvent associée à l'induction de contraintes dans d'autres matériaux, son rôle ici agit comme un mécanisme de réinitialisation.

L'Invar 36 contient souvent des contraintes résiduelles excessives provenant d'opérations de laminage à chaud antérieures. Le traitement thermique de mise en solution, couronné par cette trempe à l'eau, aide à libérer ces contraintes résiduelles. Il efface essentiellement l'historique de déformation mécanique précédente.

Facilitation du Réarrangement Granulaire

Au-delà de la relaxation des contraintes, la trempe joue un rôle vital dans l'évolution des grains eux-mêmes.

Le processus facilite le réarrangement granulaire au sein de la microstructure. Cette réorganisation est essentielle pour assurer l'uniformité des propriétés du matériau.

Initiation de la Recristallisation

Le choc thermique et l'état subséquent du matériau déclenchent le début de la recristallisation.

C'est le processus par lequel les grains déformés sont remplacés par un nouvel ensemble de grains sans défauts. Ce renouvellement structurel est essentiel pour restaurer la ductilité et la ténacité de l'Invar 36.

Dépendances Critiques du Processus

La Nécessité du Revenu

Il est essentiel de noter que la trempe à l'eau fait partie d'un système en deux étapes.

Les avantages décrits – notamment la libération des contraintes et le réarrangement granulaire – sont pleinement réalisés lorsque la trempe est combinée à un revenu ultérieur à 350 °C.

Le Contexte du Traitement de Mise en Solution

La trempe ne peut pas être considérée isolément du cycle de chauffage.

Elle n'est spécifiquement efficace qu'après que le matériau a été maintenu à 850 °C pendant une heure. Si le matériau n'est pas maintenu à cette température suffisamment longtemps pour dissoudre complètement les constituants dans l'austénite, la trempe à l'eau ne produira pas la structure de non-équilibre correcte.

Application à Votre Processus

Résumé des Recommandations

- Si votre objectif principal est la préparation au vieillissement : Assurez-vous que la trempe est suffisamment rapide pour fixer complètement la phase austénitique, car cet état de non-équilibre est nécessaire pour un vieillissement efficace ultérieur.

- Si votre objectif principal est la gestion des contraintes : Ne vous fiez pas uniquement à la trempe ; vous devez suivre la trempe à l'eau avec un revenu à 350 °C pour libérer complètement les contraintes excessives du laminage à chaud.

Le succès du traitement de l'Invar 36 repose sur l'utilisation de la trempe à l'eau non pas comme une étape finale, mais comme une méthode précise pour verrouiller la microstructure requise pour un revenu efficace.

Tableau Récapitulatif :

| Phase du Processus | Effet Microstructural | Bénéfice Clé |

|---|---|---|

| Maintien à Haute Température | 850 °C pendant 1 Heure | Dissolution complète dans l'état austénitique |

| Trempe à l'Eau | Choc Thermique Rapide | Fixe la phase austénitique de non-équilibre |

| Recristallisation | Formation de Nouveaux Grains | Remplace les grains déformés par des grains sans défaut |

| Revenu Post-Trempe | Étape de Vieillissement à 350 °C | Libère les contraintes résiduelles de laminage et assure la stabilité |

Solutions de Traitement Thermique de Précision pour l'Invar 36

Obtenir l'état de non-équilibre parfait dans l'Invar 36 nécessite un contrôle précis de la température et des mécanismes de trempe fiables. KINTEK fournit des solutions de traitement thermique de pointe conçues pour répondre aux exigences rigoureuses de la science des matériaux.

Soutenus par une R&D et une fabrication expertes, nous offrons :

- Fours à Mufflé et sous Vide Avancés pour un traitement de mise en solution précis.

- Systèmes de CVD et Tubulaires Personnalisables adaptés à vos exigences spécifiques en matière d'alliages.

- Équipements Ingéniés par des Experts pour faciliter la relaxation des contraintes et le réarrangement granulaire.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez nos experts dès aujourd'hui pour découvrir comment les fours de laboratoire personnalisables de KINTEK peuvent améliorer les performances de vos matériaux.

Guide Visuel

Références

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est la nécessité de la calcination à haute température ? Libérez les performances du catalyseur grâce à un traitement thermique de précision

- Pourquoi un four de chauffage est-il réglé à 155 °C pour la diffusion par fusion du soufre ? Optimisez la synthèse des matériaux de batterie

- Pourquoi un débitmètre massique de haute précision est-il essentiel pour les études de réduction du minerai de fer impliquant de la vapeur d'eau ?

- Comment le système de contrôle de traction et de rotation d'un four de croissance Czochralski affecte-t-il la qualité du cristal ?

- Comment un four de séchage à température constante facilite-t-il l'élimination des solvants ? Optimiser la synthèse de nanocristaux de pérovskite

- Pourquoi l'étape de chauffage et d'ébullition en laboratoire est-elle essentielle dans le processus de macération des fibres de bois ?

- Comment la vitesse de chauffage et la température de maintien influencent-elles la croissance des nitrures de Zr2.5Nb ? Optimisez l'épaisseur de votre couche de ZrN

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Assurer la sécurité et la précision des essais sur mortier