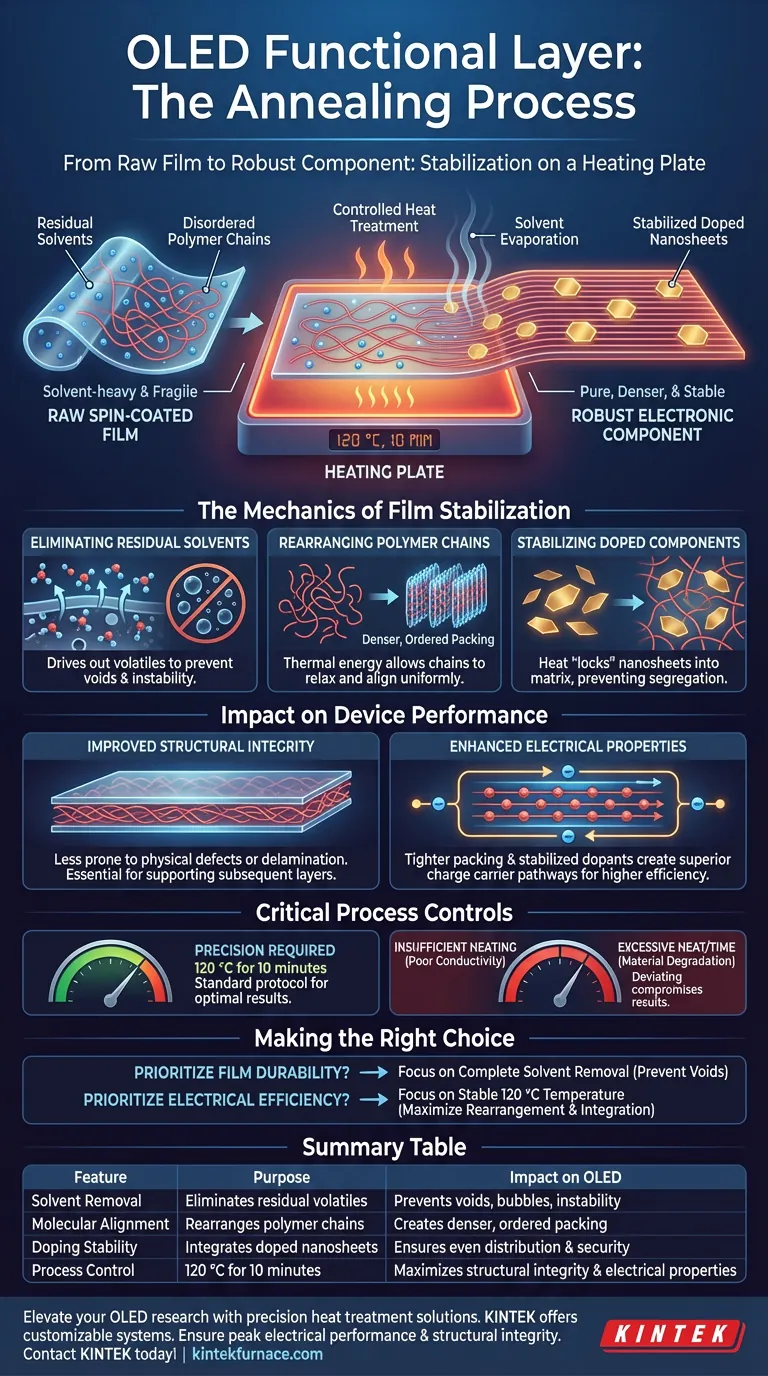

Le processus de recuit est une étape de stabilisation critique conçue pour transformer un film brut, déposé par centrifugation, en un composant électronique robuste. En soumettant la plaque chauffante à une température contrôlée—typiquement 120 °C pendant 10 minutes—vous évacuez efficacement les solvants résiduels et forcez la structure interne du matériau à s'établir dans une configuration plus efficace.

Le recuit sert de pont entre le dépôt physique et la fonctionnalité électronique. Il solidifie la structure du film en éliminant les liquides volatils et en alignant les composants moléculaires pour des performances électriques optimales.

La mécanique de la stabilisation du film

Élimination des solvants résiduels

Le dépôt par centrifugation est une méthode de dépôt efficace, mais elle laisse intrinsèquement des solvants résiduels piégés dans le film mince.

Si elles ne sont pas traitées, ces solvants peuvent provoquer des vides, des bulles ou une instabilité chimique au fil du temps.

Le recuit fournit l'énergie thermique nécessaire pour évaporer complètement ces volatils, laissant une couche fonctionnelle pure.

Réarrangement des chaînes polymères

Le traitement thermique fait plus que simplement sécher le film ; il favorise le réarrangement des chaînes polymères.

L'énergie thermique permet aux molécules polymères de se détendre et de s'aligner plus uniformément.

Cette réorganisation réduit les contraintes internes du film et crée un empilement moléculaire plus dense et plus ordonné.

Stabilisation des composants dopés

Pour les couches contenant des additifs, le processus stabilise l'intégration des nanosheets dopés.

La chaleur aide à "verrouiller" ces nanosheets dans la matrice polymère, empêchant la ségrégation ou la liaison lâche.

Cela garantit que les dopants sont uniformément répartis et mécaniquement sécurisés dans la couche.

Impact sur les performances du dispositif

Amélioration de l'intégrité structurelle

En éliminant les solvants et en alignant la structure moléculaire, le recuit améliore considérablement l'intégrité structurelle de la couche.

Un film stable et solide est moins sujet aux défauts physiques ou à la délamination.

Cette robustesse est essentielle pour supporter les couches suivantes dans l'empilement OLED.

Amélioration des propriétés électriques

La réorganisation microscopique se traduit directement par de meilleures propriétés électriques.

Un empilement moléculaire plus serré et des dopants stabilisés créent des voies supérieures pour les porteurs de charge.

Cela se traduit par une couche fonctionnelle plus efficace, capable de supporter le courant nécessaire au fonctionnement de l'OLED.

Contrôles critiques du processus

Respect des paramètres spécifiques

Les avantages du recuit dépendent fortement d'un traitement thermique contrôlé.

Le protocole standard de 120 °C pendant 10 minutes est spécifique ; s'en écarter peut compromettre les résultats.

Le risque d'un chauffage inapproprié

Un chauffage insuffisant peut laisser des solvants, entraînant une mauvaise conductivité.

Inversement, une chaleur ou un temps excessifs pourraient dégrader les polymères organiques ou les nanosheets sensibles.

La précision est nécessaire pour équilibrer l'élimination des solvants et la préservation des matériaux.

Choisir la bonne option pour votre objectif

Pour maximiser l'efficacité de vos couches fonctionnelles OLED, considérez votre objectif principal :

- Si votre objectif principal est la durabilité du film : privilégiez l'élimination complète des solvants résiduels pour éviter les vides et les défauts physiques dans le dispositif final.

- Si votre objectif principal est l'efficacité électrique : assurez-vous que la température reste stable à 120 °C pour faciliter le réarrangement maximal des chaînes polymères et l'intégration des nanosheets.

Un recuit réussi transforme un revêtement fragile et riche en solvants en une base haute performance pour votre dispositif OLED.

Tableau récapitulatif :

| Caractéristique | Objectif | Impact sur l'OLED |

|---|---|---|

| Élimination des solvants | Élimine les volatils résiduels | Prévient les vides, les bulles et l'instabilité chimique |

| Alignement moléculaire | Réarrange les chaînes polymères | Crée un empilement moléculaire plus dense et plus ordonné |

| Stabilité du dopage | Intègre les nanosheets dopés | Assure une répartition uniforme et une sécurité mécanique |

| Contrôle du processus | 120 °C pendant 10 minutes | Maximise l'intégrité structurelle et les propriétés électriques |

Améliorez vos recherches sur les OLED avec des solutions de traitement thermique de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de couches fonctionnelles. Assurez-vous que vos films atteignent des performances électriques et une intégrité structurelle optimales grâce à nos fours de laboratoire haute température. Contactez KINTEK dès aujourd'hui pour trouver le système idéal pour votre laboratoire !

Guide Visuel

Références

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

Les gens demandent aussi

- Pourquoi utilise-t-on une lamelle de verre spécifique pour recouvrir la poudre de zinc ? Maîtriser la précision des nanostructures de ZnO

- Quel est le but de l'injection d'argon par le bas ? Améliorer la sécurité des batteries lithium-ion et l'efficacité du purgeage

- Quelle est la fonction d'une étuve de séchage dans le processus de post-traitement des nanoparticules de MgO dopées au Ni et au Zn ?

- Comment une plateforme de substrat chauffé atténue-t-elle l'effet de anneau de café ? Améliorer la précision de l'impression Ag2Se

- Quel est le but d'un traitement de recuit final ? Optimisez les performances de votre appareil hétérojonction

- Pourquoi le cordiérite est-il sélectionné comme support alvéolaire pour les catalyseurs de décomposition du HAN ? Informations essentielles sur la conception

- Pourquoi le recuit thermique des substrats natifs est-il requis pour le β-Ga2O3 ? Optimisez la base de votre croissance épitaxiale

- Comment un four de séchage sous vide contribue-t-il à la stabilité structurelle des électrodes composites à base de silicium ?