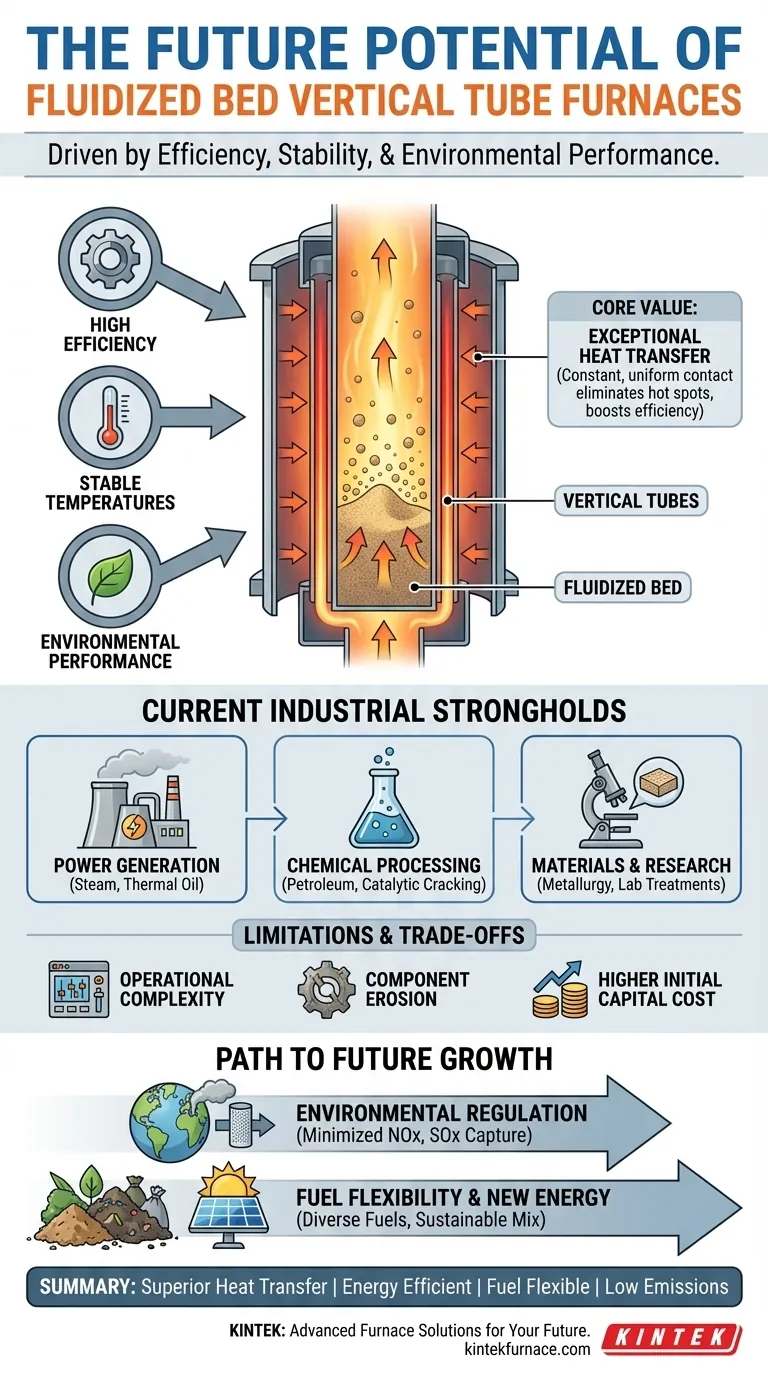

Le potentiel futur des fours à tubes verticaux à lit fluidisé est significatif, propulsé par leur efficacité énergétique intrinsèque, leur grande stabilité et leurs solides performances environnementales. Ces fours ne sont pas seulement une amélioration incrémentale ; ils représentent une technologie fondamentale prête pour une adoption plus large dans les industries traditionnelles et une expansion dans le secteur des nouvelles énergies à mesure que les réglementations se durcissent et que les exigences d'efficacité augmentent.

La valeur fondamentale des fours à tubes verticaux à lit fluidisé réside dans leurs capacités exceptionnelles de transfert de chaleur. Ce principe unique est le moteur de leur efficacité énergétique, de leur flexibilité en matière de combustible et de leurs avantages environnementaux, ce qui en fait un choix stratégique pour les futures applications de chauffage industriel.

Comment la technologie crée de la valeur

Un four à lit fluidisé fonctionne en suspendant des particules solides, telles que du sable ou un catalyseur, sur un courant de gaz ascendant. Cela crée un mélange "fluidisé" qui se comporte comme un liquide, permettant des températures extrêmement uniformes et un transfert de chaleur rapide vers les tubes verticaux traversant le lit.

Le fondement : un transfert de chaleur supérieur

Le comportement "fluide" des particules solides assure que chaque surface des tubes internes est en contact constant et uniforme avec la source de chaleur.

Cela élimine les points chauds courants dans d'autres types de fours, ce qui conduit à une efficacité plus élevée et à un contrôle de processus plus précis.

Le résultat : haute stabilité et efficacité

L'immense masse thermique du lit fluidisé agit comme un tampon, offrant des températures de fonctionnement exceptionnellement stables même avec des fluctuations dans l'apport de combustible.

Cette stabilité, combinée à un transfert de chaleur rapide, signifie moins d'énergie gaspillée, ce qui se traduit directement par une consommation de combustible et des coûts d'exploitation réduits.

Points forts industriels actuels

Ces fours sont déjà éprouvés et largement déployés dans plusieurs secteurs industriels critiques, constituant la base de leur croissance future.

Production d'énergie et services publics

Les fours à lit fluidisé sont une pierre angulaire de la production d'énergie moderne, en particulier dans les centrales électriques au charbon.

Ils sont utilisés pour générer de la vapeur à haute pression afin d'entraîner des turbines et pour chauffer des huiles thermiques (chauffage de fluide caloporteur) utilisées dans divers processus d'usine.

Traitement chimique et pétrochimique

Dans l'industrie chimique, ces fours sont vitaux pour les processus nécessitant un contrôle précis de la température, tels que le chauffage du pétrole et le craquage catalytique.

Le chauffage uniforme prévient les réactions secondaires indésirables et maximise le rendement des produits de valeur.

Matériaux et recherche avancée

La technologie est également appliquée en métallurgie et aux matériaux de construction pour le chauffage et le traitement des matières premières.

Dans les laboratoires, ces fours permettent des traitements de matériaux à haute température comme le recuit et la trempe, permettant aux chercheurs d'étudier les propriétés des matériaux dans des conditions atmosphériques contrôlées.

Comprendre les compromis et les limites

Bien que puissante, cette technologie n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité opérationnelle

Les systèmes à lit fluidisé sont hydrodynamiquement plus complexes que les réchauffeurs à combustion simple. Ils nécessitent des systèmes de contrôle plus sophistiqués et des opérateurs plus qualifiés pour gérer la vitesse de fluidisation et la densité du lit.

Érosion des composants

Le mouvement constant des particules abrasives du lit peut provoquer une érosion sur les surfaces des tubes internes et d'autres composants au fil du temps. Cela nécessite une sélection minutieuse des matériaux et des cycles de maintenance planifiés.

Coût d'investissement initial plus élevé

La complexité du système, y compris la nécessité de soufflantes, de systèmes de manipulation des particules et de contrôles avancés, entraîne souvent un investissement initial plus élevé par rapport aux conceptions de fours plus simples.

La voie vers la croissance future

Le potentiel futur ne réside pas seulement dans l'expansion des applications actuelles, mais dans l'adaptation de la technologie pour résoudre les défis émergents.

Force motrice 1 : Réglementation environnementale

L'excellent mélange et la température de combustion contrôlée dans un lit fluidisé minimisent naturellement la formation de polluants comme les oxydes d'azote (NOx). Des sorbants comme le calcaire peuvent également être ajoutés directement au lit pour capter le dioxyde de soufre (SOx), ce qui en fait une technologie clé pour respecter les réglementations environnementales strictes.

Force motrice 2 : Flexibilité des combustibles et nouvelles énergies

Les lits fluidisés sont particulièrement capables de brûler une grande variété de combustibles, y compris le charbon de mauvaise qualité, la biomasse, les déchets industriels et d'autres combustibles d'opportunité. Cette flexibilité des combustibles est essentielle à mesure que les industries s'orientent vers un mix énergétique plus durable et diversifié, positionnant la technologie pour un rôle dans le secteur des nouvelles énergies.

Comment appliquer cela à votre projet

Votre décision d'adopter cette technologie doit être basée sur votre objectif stratégique principal.

- Si votre objectif principal est de maximiser l'efficacité opérationnelle et de réduire les coûts de carburant : Le transfert de chaleur supérieur et la stabilité thermique d'un four à lit fluidisé offrent un avantage clair et convaincant.

- Si votre objectif principal est d'atteindre des objectifs environnementaux ou d'obtenir une flexibilité de carburant : Cette technologie fournit une solution intégrée pour le contrôle des émissions et la capacité d'utiliser des carburants à faible coût ou durables.

- Si votre objectif principal est la recherche avancée sur les matériaux ou le développement de processus : Le contrôle précis de la température et de l'atmosphère en fait un outil inestimable pour les applications de laboratoire et à l'échelle pilote.

En fin de compte, l'adaptabilité du four à tubes verticaux à lit fluidisé en fait un choix durable et tourné vers l'avenir pour les applications de chauffage industriel exigeantes.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Avantages principaux | Transfert de chaleur supérieur, efficacité énergétique, haute stabilité, flexibilité des combustibles, faibles émissions |

| Applications actuelles | Production d'énergie (vapeur, chauffage de fluide caloporteur), traitement chimique (chauffage du pétrole, craquage catalytique), recherche sur les matériaux (recuit, trempe) |

| Facteurs de croissance futurs | Réglementations environnementales plus strictes, expansion dans les nouveaux secteurs énergétiques, demande de flexibilité des combustibles |

| Limitations | Coût initial plus élevé, complexité opérationnelle, érosion des composants due aux particules abrasives |

Prêt à exploiter la puissance de la technologie à lit fluidisé pour vos projets ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et industrielles uniques. Que vous soyez dans la production d'énergie, le traitement chimique ou les nouveaux secteurs énergétiques, nous pouvons vous aider à atteindre une efficacité et des performances environnementales supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre succès !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité