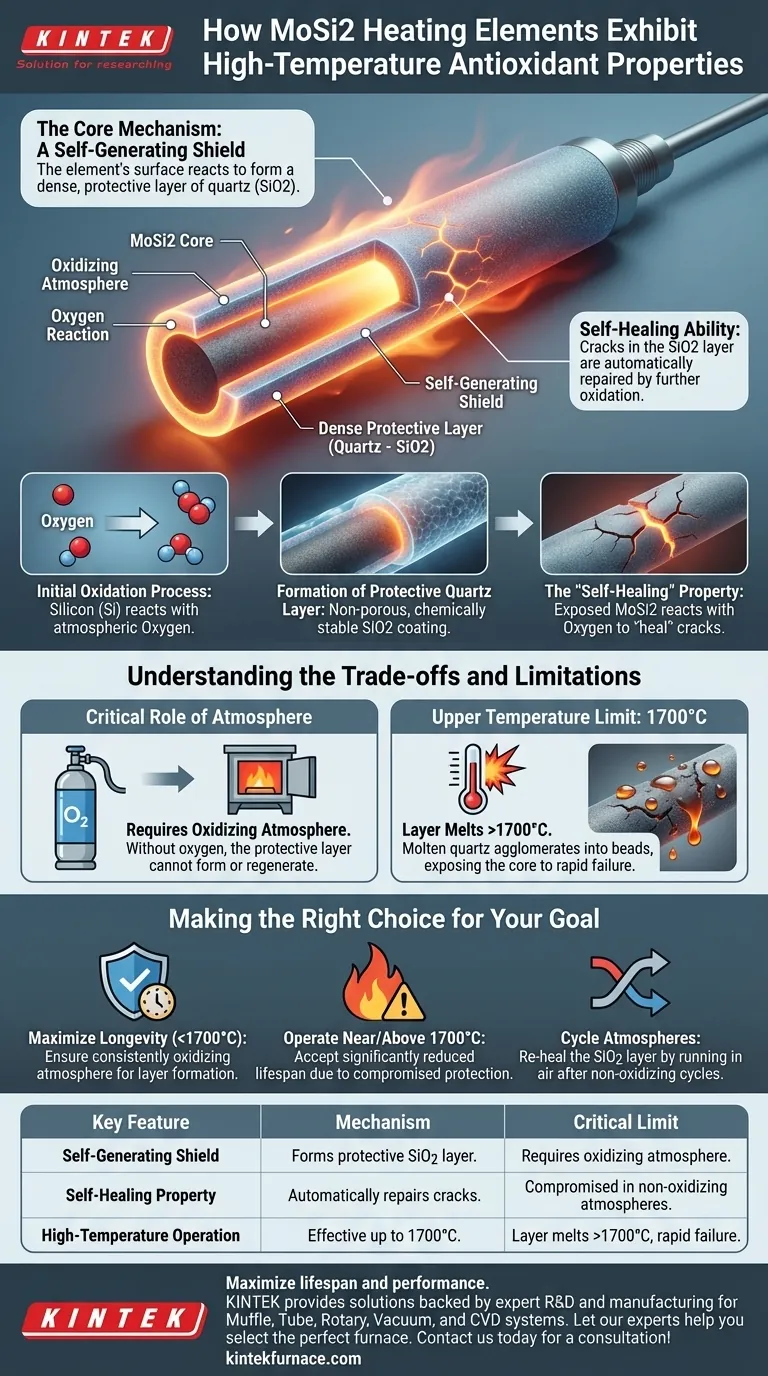

La remarquable propriété antioxydante à haute température des éléments chauffants MoSi2 n'est pas inhérente au matériau lui-même, mais plutôt le résultat d'un bouclier dynamique et auto-générant. Dans une atmosphère oxydante, la surface de l'élément réagit pour former une couche dense et protectrice de quartz (dioxyde de silicium, SiO2), qui agit comme une barrière physique contre l'oxydation et la dégradation ultérieures.

Essentiellement, un élément MoSi2 se protège en créant son propre revêtement vitreux (SiO2). Cette capacité d'auto-réparation est la clé de sa longue durée de vie à des températures extrêmes, mais ce même mécanisme définit également ses limites de fonctionnement et ses points de défaillance.

Le Mécanisme Central : Un Bouclier Auto-Générant

Pour comprendre la durabilité des éléments MoSi2, vous devez d'abord comprendre le processus par lequel ils se protègent de leur propre environnement d'exploitation difficile.

Le Processus d'Oxydation Initial

Lorsqu'un nouvel élément MoSi2 est chauffé en présence d'oxygène, le silicium (Si) contenu dans le matériau réagit rapidement avec l'oxygène atmosphérique. Cette réaction chimique forme un nouveau composé à la surface : le dioxyde de silicium (SiO2), communément appelé quartz ou silice.

Formation de la Couche de Quartz Protectrice

Cette couche de SiO2 est non poreuse et chimiquement stable, formant un revêtement dense et vitreux sur toute la zone chaude de l'élément. Elle isole efficacement le disiliciure de molybdène réactif sous-jacent de tout contact ultérieur avec l'oxygène, arrêtant ainsi le processus d'oxydation.

La Propriété d'"Auto-Réparation"

La caractéristique la plus critique de ce processus est sa nature régénératrice. Si la couche protectrice de SiO2 développe une fissure ou s'écaille en raison d'un choc thermique, le MoSi2 nouvellement exposé réagira immédiatement avec l'oxygène pour "réparer" la brèche, reformant la couche protectrice.

Comprendre les Compromis et les Limites

Ce mécanisme de protection est incroyablement efficace, mais il n'est pas infaillible. Sa fiabilité dépend entièrement des conditions de fonctionnement spécifiques, et la compréhension de ces limites est cruciale pour prévenir les défaillances prématurées.

Le Rôle Critique de l'Atmosphère

La formation du bouclier de SiO2 dépend entièrement de la présence d'une atmosphère oxydante. Sans oxygène suffisant, la couche protectrice ne peut pas se former ou se régénérer, laissant l'élément vulnérable à la dégradation.

La Limite de Température Supérieure

Selon un principe fondamental de son fonctionnement, la couche de quartz protectrice fond lorsque la température de l'élément dépasse 1700°C.

Le Mécanisme de Défaillance au-dessus de 1700°C

Une fois que le SiO2 fond, il n'existe plus sous forme de revêtement uniforme. En raison de la tension superficielle, le quartz fondu s'agglomère en petites gouttes ou perles. Cela brise la barrière protectrice, exposant l'élément central à l'atmosphère et entraînant une défaillance rapide si le fonctionnement à cette température est maintenu.

Faire le Bon Choix pour Votre Objectif

La gestion appropriée de l'environnement de vos éléments MoSi2 est le facteur le plus important pour maximiser leur durée de vie opérationnelle. Les objectifs spécifiques de votre application dicteront votre stratégie opérationnelle.

- Si votre objectif principal est une longévité maximale en dessous de 1700°C : Assurez-vous toujours d'une atmosphère constamment oxydante pour permettre à la couche protectrice de SiO2 de se former et de se régénérer au besoin.

- Si votre processus nécessite de fonctionner près ou au-dessus de 1700°C : Vous devez accepter une durée de vie d'élément considérablement réduite, car le mécanisme de protection est compromis à ces températures.

- Si vous alternez entre différentes atmosphères : Sachez qu'opérer dans un environnement non oxydant peut dégrader la couche de SiO2, et vous devrez peut-être faire fonctionner l'élément à l'air pour "ré-réparer" le revêtement avant de reprendre une utilisation à haute température.

En comprenant que vous gérez un bouclier dynamique et auto-réparateur, vous pouvez influencer directement les performances et la durabilité de vos éléments chauffants.

Tableau Récapitulatif :

| Caractéristique Clé | Mécanisme | Limite Critique |

|---|---|---|

| Bouclier Auto-Générant | Forme une couche protectrice de SiO2 dans les atmosphères oxydantes. | Nécessite de l'oxygène pour se former et se régénérer. |

| Propriété d'Auto-Réparation | Répare automatiquement les fissures dans le revêtement de SiO2. | Compromis dans les atmosphères non oxydantes. |

| Fonctionnement à Haute Température | Protection efficace jusqu'à 1700°C. | La couche fond au-dessus de 1700°C, entraînant une défaillance rapide. |

Maximisez la durée de vie et les performances de vos processus à haute température.

Comprendre l'équilibre délicat des éléments chauffants MoSi2 est la clé de leur longévité. Chez KINTEK, nous ne vendons pas seulement des fours ; nous fournissons des solutions. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous dotés d'éléments chauffants robustes et de conceptions personnalisables pour vos besoins uniques.

Laissez nos experts vous aider à sélectionner le four parfait et à optimiser vos conditions de fonctionnement. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes