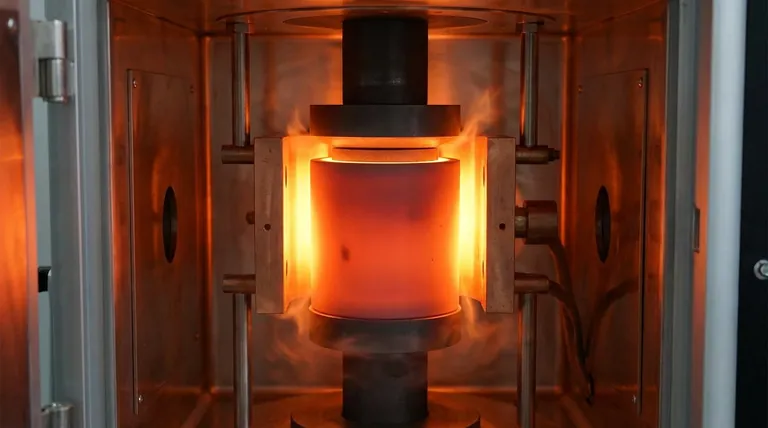

Les moules en graphite de haute pureté fonctionnent comme le récipient de traitement central lors du frittage par plasma d'étincelles (SPS) des composites de SiC renforcés de TiC. Ils remplissent trois rôles simultanés et critiques : ils servent de contenant géométrique pour la poudre, d'élément chauffant résistif qui génère de l'énergie thermique, et de piston mécanique qui transmet une pression uniforme à l'échantillon.

Idée clé Le moule en graphite facilite le « couplage thermo-mécanique » requis pour densifier les composites réfractaires. En servant simultanément de source de chaleur et de milieu de transmission de pression, il permet un chauffage rapide et une densification complète à des températures allant jusqu'à 2000 °C tout en maintenant la stabilité dimensionnelle.

Les rôles fonctionnels du moule

Agir comme élément chauffant résistif

Dans le frittage conventionnel, la chaleur est appliquée de l'extérieur. Dans le SPS, le moule en graphite lui-même génère la chaleur.

Le moule possède une conductivité électrique élevée. Lorsque la machine SPS fait passer un courant continu pulsé (CC) à travers le moule, celui-ci agit comme une résistance.

Ce processus convertit l'énergie électrique directement en chaleur Joule. Comme la chaleur est générée immédiatement adjacente à l'échantillon et à l'intérieur de celui-ci, la température augmente rapidement et efficacement.

Transmission de la pression mécanique

Le moule n'est pas un contenant statique ; c'est un composant mécanique actif. Il sert de milieu pour transmettre une pression axiale au mélange de poudres TiC-SiC.

Cette pression atteint généralement des limites d'environ 50 à 60 MPa pour le graphite standard à haute résistance.

L'application de cette pression pendant le chauffage est essentielle. Elle force les particules à se rapprocher, favorise la diffusion atomique et aide à la rupture des agglomérats, conduisant à une densité plus élevée dans le composite final.

Assurer le confinement géométrique

Au niveau macroscopique, le moule définit la forme et les dimensions du produit final.

Il agit comme un récipient de confinement rigide qui maintient le mélange de poudres en vrac en place. Cela garantit que le matériau forme un solide cohérent plutôt que de s'écouler vers l'extérieur sous la charge appliquée.

Pourquoi le graphite est essentiel pour les composites TiC-SiC

Stabilité thermique à des températures extrêmes

Le frittage de composites à base de carbure de silicium (SiC) nécessite une chaleur extrême pour atteindre une densité complète.

Le graphite de haute pureté conserve sa résistance structurelle et son intégrité à des températures comprises entre 1800 °C et 2000 °C.

Alors que d'autres matériaux de moules pourraient ramollir, se déformer ou fondre à ces températures, le graphite reste stable, garantissant que le composite conserve sa géométrie prévue.

Distribution uniforme de l'énergie

Obtenir une microstructure uniforme dans un composite renforcé de carbure de titane (TiC) nécessite un chauffage uniforme.

Le moule en graphite absorbe le courant pulsé et distribue l'énergie thermique résultante uniformément sur l'échantillon.

Cela évite les « points chauds » qui pourraient entraîner une croissance de grains inégale ou des contraintes résiduelles dans la matrice céramique.

Comprendre les compromis

Limites de pression

Bien que le graphite soit résistant à haute température, il a des limites mécaniques par rapport aux métaux utilisés dans les procédés à basse température.

Les moules en graphite de haute pureté standard résistent généralement à des pressions allant jusqu'à 60 MPa. Dépasser cette limite pour forcer une densité plus élevée risque de fracturer le moule pendant le processus.

Interactions chimiques

Le graphite est chimiquement actif à des températures élevées.

Bien que bénéfique pour la conductivité, il existe un risque d'interactions de surface entre le carbone du moule et les poudres constitutives s'il n'est pas correctement géré avec des feuilles barrières ou des atmosphères de traitement spécifiques.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité des moules en graphite de haute pureté dans votre processus SPS, tenez compte des objectifs de traitement suivants :

- Si votre objectif principal est la densification rapide : Utilisez la conductivité élevée du moule pour augmenter les vitesses de chauffage, permettant un couplage thermo-mécanique rapide qui supprime le grossissement des grains.

- Si votre objectif principal est la précision géométrique : Travaillez dans les limites de pression sûres (généralement inférieures à 60 MPa) pour éviter la déformation du moule, en vous appuyant sur le temps de maintien à haute température (plus de 1800 °C) pour atteindre la densité finale.

Le succès en SPS repose sur l'équilibre entre l'énergie thermique générée par le moule et la pression mécanique qu'il peut transmettre en toute sécurité.

Tableau récapitulatif :

| Rôle | Mécanisme fonctionnel | Impact sur les composites TiC-SiC |

|---|---|---|

| Chauffage résistif | Convertit le CC pulsé en chaleur Joule | Permet un chauffage rapide et une densification efficace à 2000 °C |

| Transmission de pression | Transmet 50-60 MPa de pression axiale | Favorise la diffusion atomique et élimine la porosité |

| Confinement géométrique | Définit la forme et maintient les poudres en vrac | Assure la stabilité dimensionnelle et empêche le flux de matière |

| Stabilité thermique | Maintient la résistance à des températures extrêmes | Empêche la déformation du moule lors du frittage de céramiques à haute température |

Optimisez le frittage de vos matériaux avancés avec KINTEK

Atteindre une densification complète dans les composites réfractaires comme le TiC-SiC nécessite plus que de simples températures élevées — cela exige un équipement conçu avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de pointe, ainsi que des fours de laboratoire haute température personnalisables conçus pour répondre à vos besoins de traitement uniques.

Que vous affiniez les paramètres de frittage par plasma d'étincelles ou que vous augmentiez la production, notre équipe est prête à vous aider à obtenir un contrôle des grains et des performances matérielles supérieurs.

Contactez KINTEK dès aujourd'hui pour trouver votre solution de chauffage personnalisée !

Références

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles caractéristiques sont requises pour les récipients de réaction dans la synthèse des PI-COF ? Assurer la sécurité haute pression et la pureté

- Comment le choix entre creusets en alumine et en graphite affecte-t-il la fusion Al-Si ? Guide expert sur l'intégrité des données

- Pourquoi une boîte en graphite de haute pureté est-elle nécessaire pour la sulfurisation du CZTS ? Protéger l'intégrité et la cristallinité du film mince

- Pourquoi un bateau en quartz est-il considéré comme un outil de support essentiel pour la synthèse par pyrolyse catalytique des nanotubes de carbone ?

- Quels sont les avantages de la pompe à vide à eau circulante améliorée ? Réduisez les coûts et devenez écologique dans votre laboratoire

- Pourquoi la faible dilatation thermique du quartz est-elle importante pour les applications en laboratoire ? Assurer la sécurité et la précision dans les expériences à haute température

- Comment les thermocouples de type B contribuent-ils au contrôle de la température dans le traitement des scories CaO-Al2O3-VOx ? Atteindre une précision de ±2 °C

- Comment un four de séchage de laboratoire contribue-t-il au maintien de l'activité des matériaux ? Préservez facilement les performances des catalyseurs