Les creusets d'oxyde de magnésium (MgO) influencent directement la pureté du métal en fusion en servant de source de contamination chimique et physique lors de la refusion sous induction sous vide (VIR). Tout en servant de récipient de confinement principal, le creuset n'est pas passif ; il interagit avec le métal en fusion pour introduire des films d'oxyde par des réactions chimiques et des inclusions plus importantes par dégradation physique.

L'intégrité de votre superalliage dépend fortement de l'interface creuset-métal en fusion, où les creusets en MgO peuvent introduire des impuretés par des réactions chimiques en film mince et par écaillage physique.

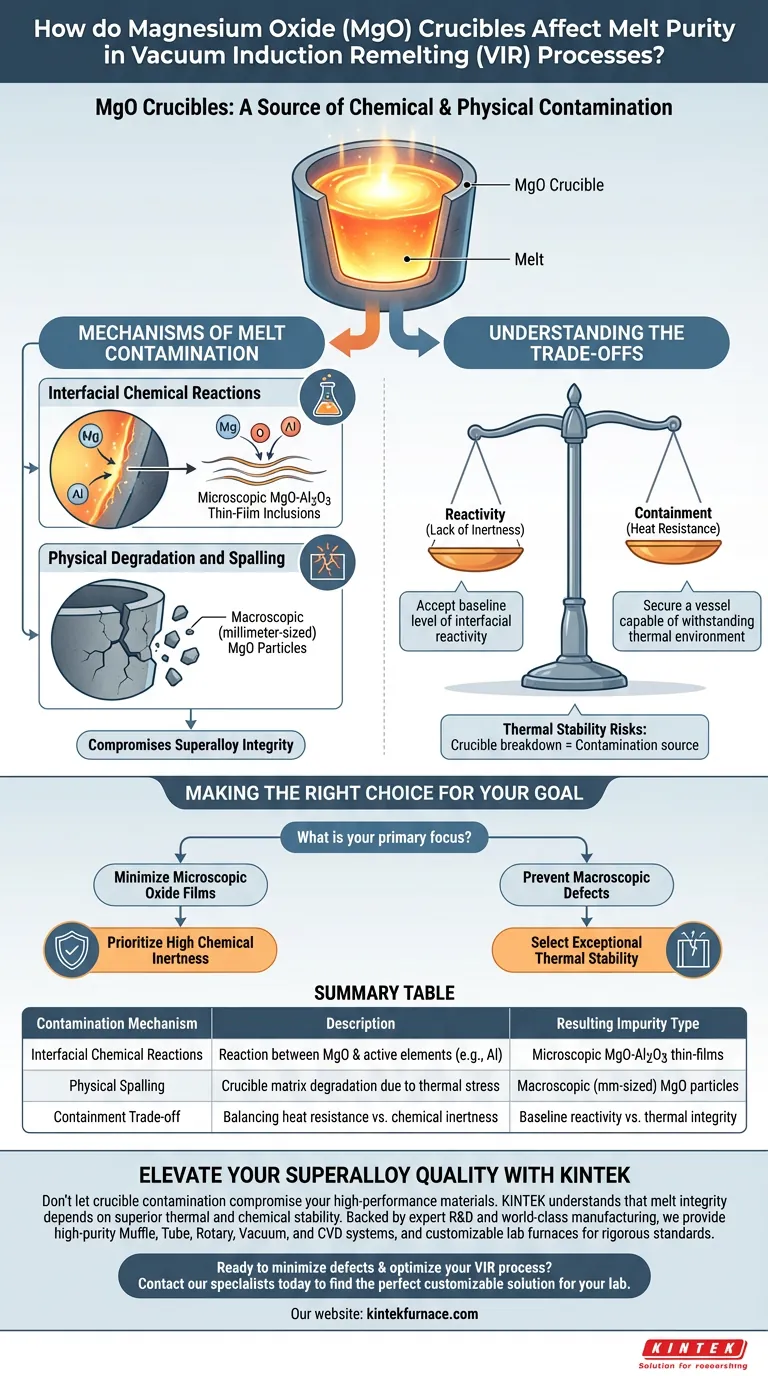

Mécanismes de contamination du métal en fusion

La pureté d'un alliage traité en VIR est compromise par deux mécanismes distincts liés au creuset en MgO. Comprendre la différence entre la contamination chimique et physique est essentiel pour le contrôle de la qualité.

Réactions chimiques interfaciales

À des températures de traitement élevées, la surface interne du creuset en MgO est chimiquement active. Elle peut subir des réactions interfaciales avec des éléments d'alliage très actifs présents dans le métal en fusion.

Ces réactions entraînent souvent la formation d'inclusions en film mince, spécifiquement des composés d'oxyde de magnésium-oxyde d'aluminium (MgO-Al2O3). Ces impuretés microscopiques sont générées directement à la limite où le métal en fusion rencontre la paroi de confinement.

Dégradation physique et écaillage

Au-delà des réactions chimiques, la structure physique de la matrice du creuset peut se dégrader pendant le processus. Ce phénomène est connu sous le nom d'écaillage localisé.

Lorsque l'écaillage se produit, des inclusions d'oxyde de magnésium de taille millimétrique sont libérées de la paroi du creuset directement dans l'alliage. Contrairement aux films minces, il s'agit de particules macroscopiques qui peuvent altérer considérablement les propriétés du matériau du produit final.

Comprendre les compromis

La sélection d'un creuset pour la VIR implique d'équilibrer le besoin de confinement avec le risque de contamination.

Réactivité vs. Confinement

Bien que le MgO offre la résistance thermique nécessaire à la refusion par induction, son manque d'inertie chimique totale est un inconvénient majeur. Le compromis consiste à accepter un niveau de base de réactivité interfaciale pour garantir un récipient capable de résister à l'environnement thermique.

Risques de stabilité thermique

Le risque d'écaillage met en évidence un compromis critique concernant la stabilité thermique. Une matrice de creuset qui ne peut pas résister aux contraintes thermiques du processus se décomposera physiquement, transformant le récipient de confinement lui-même en contaminant.

Faire le bon choix pour votre objectif

Pour atténuer ces risques, votre sélection de matériaux de creuset doit être guidée par les exigences de qualité spécifiques de votre alliage.

- Si votre objectif principal est de minimiser les films d'oxyde microscopiques : Privilégiez les matériaux de creuset à haute inertie chimique pour réduire les réactions interfaciales avec les éléments d'alliage actifs.

- Si votre objectif principal est de prévenir les défauts macroscopiques : Sélectionnez des matrices de creuset dotées d'une stabilité thermique exceptionnelle pour prévenir l'écaillage localisé et la libération de grosses particules de MgO.

La qualité de votre superalliage final est finalement définie par la stabilité chimique et physique du creuset qui le contient.

Tableau récapitulatif :

| Mécanisme de contamination | Description | Type d'impureté résultante |

|---|---|---|

| Réactions chimiques interfaciales | Réaction entre le MgO et les éléments d'alliage actifs (par exemple, Al) | Inclusions microscopiques en film mince de MgO-Al2O3 |

| Écaillage physique | Dégradation de la matrice du creuset due aux contraintes thermiques | Particules de MgO macroscopiques (taille millimétrique) |

| Compromis de confinement | Équilibrer la résistance à la chaleur et l'inertie chimique | Réactivité de base vs. intégrité du récipient thermique |

Améliorez la qualité de votre superalliage avec KINTEK

Ne laissez pas la contamination du creuset compromettre vos matériaux haute performance. Chez KINTEK, nous comprenons que l'intégrité de votre métal en fusion dépend d'une stabilité thermique et chimique supérieure. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotary, Vacuum et CVD de haute pureté, ainsi que des fours de laboratoire à haute température personnalisables, conçus pour répondre à vos normes de pureté les plus strictes.

Prêt à minimiser les défauts et à optimiser votre processus VIR ?

Guide Visuel

Références

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les défis majeurs auxquels est confronté le marché des fours de fusion à induction IGBT ? Gérer les coûts élevés et la complexité

- Pourquoi plusieurs cycles de fusion répétés sont-ils nécessaires dans la production d'alliages Ni-Ti-Hf-La ? Assurer l'homogénéisation

- Comment l'agitation par induction électromagnétique aide-t-elle à éliminer les inclusions ? Améliorez la pureté dans les fours à creuset froid sous vide

- Quel rôle le four à induction sous vide joue-t-il dans l'élimination des impuretés de phosphore du silicium ? Affinage avancé par vapeur

- Quel rôle la bobine à induction joue-t-elle dans un four à induction ? C'est le moteur de la fusion efficace

- De quoi se compose le circuit de commande d'un chauffage par induction basé sur un IGBT et quelle est sa fonction ? Maîtrisez le contrôle de puissance haute fréquence

- Quels sont les deux principaux types de creusets en graphite utilisés dans les fours à induction ? Argile-graphite vs. Carbure de silicium

- Quel est l'objectif principal de l'utilisation d'un four VIM dans la production d'aimants ? Assurer la pureté et l'homogénéité