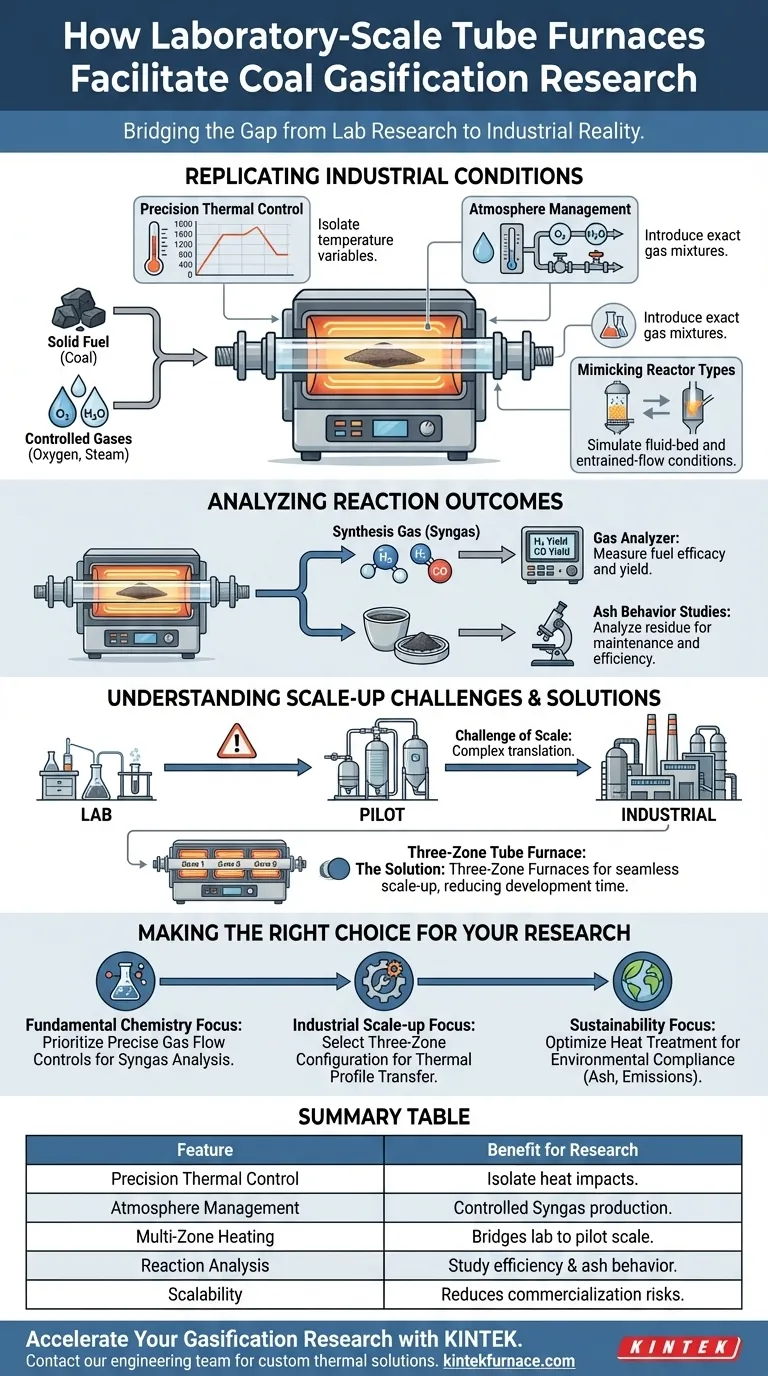

Les fours tubulaires à l'échelle du laboratoire facilitent la recherche sur la gazéification du charbon en fournissant un environnement précis à haute température qui reproduit les conditions des réacteurs industriels. En introduisant des mélanges contrôlés d'oxygène ou de vapeur, ces fours permettent aux chercheurs de transformer les combustibles solides en gaz de synthèse (hydrogène et monoxyde de carbone). Cette capacité permet une analyse détaillée de l'efficacité de la réaction et du comportement des cendres à une échelle gérable avant de tenter une mise en œuvre industrielle.

En imitant les conditions thermiques et atmosphériques des réacteurs à lit fluidisé ou à flux entraîné, les fours tubulaires permettent aux chercheurs d'optimiser la conversion du charbon en énergie tout en résolvant des problèmes critiques d'efficacité avant la mise à l'échelle.

Reproduction des conditions industrielles

Contrôle thermique de précision

Les fours tubulaires créent un environnement thermique stable, essentiel à l'étude des réactions à haute température. Cela permet aux chercheurs d'isoler des variables de température spécifiques pour comprendre comment la chaleur affecte le processus de gazéification.

Gestion de l'atmosphère

Le cœur de la gazéification n'est pas seulement la chaleur, mais la réaction avec des gaz spécifiques. Ces fours permettent l'introduction de mélanges exacts d'oxygène ou de vapeur. Cette atmosphère contrôlée est nécessaire pour piloter la transformation chimique du charbon solide.

Imitation des types de réacteurs

Les chercheurs utilisent ces unités pour simuler les conditions spécifiques trouvées dans les systèmes plus grands, tels que les réacteurs à lit fluidisé ou à flux entraîné. Cette simulation garantit que les données recueillies en laboratoire sont pertinentes pour les machines industrielles du monde réel.

Analyse des résultats de réaction

Production de gaz de synthèse

L'objectif principal de ces simulations est d'observer la conversion du combustible solide en gaz de synthèse (syngas). Les chercheurs peuvent mesurer le rendement en hydrogène et en monoxyde de carbone pour déterminer l'efficacité de la source de combustible.

Études du comportement des cendres

Au-delà du gaz produit, le sous-produit solide est tout aussi important. Le four permet d'analyser le comportement des cendres résultantes sous l'effet de la chaleur. Comprendre comment les cendres réagissent est essentiel pour prédire les besoins de maintenance et les pertes d'efficacité dans les opérations à grande échelle.

Comprendre les compromis et la mise à l'échelle

Le défi de la mise à l'échelle

Bien que les fours tubulaires fournissent d'excellentes données, le transfert des processus d'un environnement de laboratoire statique vers une usine industrielle dynamique peut être complexe. Les conditions de laboratoire "parfaites" doivent être traduites avec soin pour éviter les problèmes d'intégrité du processus lors de la commercialisation.

Le rôle des fours à trois zones

Pour atténuer les risques de mise à l'échelle, les fours tubulaires à trois zones sont souvent utilisés. Ces configurations offrent des capacités de mise à l'échelle transparentes, comblant le fossé entre le laboratoire et les phases pilote ou de production.

Réduction du temps de développement

L'utilisation de la configuration de four appropriée permet aux processus perfectionnés en laboratoire de passer plus facilement à des échelles plus grandes. Cela réduit le temps de développement global et accélère la commercialisation de nouvelles technologies énergétiques.

Faire le bon choix pour votre recherche

Pour maximiser la valeur de vos données de simulation, alignez votre choix d'équipement sur vos résultats de recherche spécifiques.

- Si votre objectif principal est la chimie fondamentale : Privilégiez un four avec des contrôles de débit de gaz précis pour étudier avec précision les réactions d'oxygène et de vapeur produisant du gaz de synthèse.

- Si votre objectif principal est la mise à l'échelle industrielle : Sélectionnez une configuration de four tubulaire à trois zones pour garantir que les profils thermiques développés en laboratoire puissent être transférés à la production pilote sans compromettre l'intégrité.

- Si votre objectif principal est la durabilité : Utilisez le four pour optimiser les protocoles de traitement thermique, en veillant à ce que votre processus respecte les réglementations environnementales strictes concernant les cendres et les émissions.

Une simulation précise au stade du laboratoire est le moyen le plus efficace d'assurer l'efficacité et la conformité réglementaire dans le processus industriel final.

Tableau récapitulatif :

| Caractéristique | Avantage pour la recherche sur la gazéification du charbon |

|---|---|

| Contrôle thermique de précision | Isolez les variables de température pour comprendre l'impact de la chaleur sur les réactions. |

| Gestion de l'atmosphère | Introduction contrôlée d'oxygène/vapeur pour la production de gaz de synthèse (H2 et CO). |

| Chauffage multi-zones | Les configurations à trois zones comblent le fossé entre les essais en laboratoire et la production pilote. |

| Analyse des réactions | Étude détaillée de l'efficacité de la conversion du combustible et du comportement des cendres résultantes. |

| Mise à l'échelle | Imite les réacteurs à lit fluidisé et à flux entraîné pour réduire les risques de commercialisation. |

Accélérez votre recherche sur la gazéification avec KINTEK

Maximisez l'efficacité de votre laboratoire et assurez une mise à l'échelle industrielle transparente avec les solutions thermiques de haute précision de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de tubes, muffles, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de gazéification du charbon et de science des matériaux.

Que vous ayez besoin d'un contrôle précis du débit de gaz pour l'analyse du gaz de synthèse ou de configurations à trois zones pour la simulation industrielle, notre équipement offre la fiabilité dont vous avez besoin pour combler le fossé entre la recherche en laboratoire et la production.

Prêt à optimiser vos processus thermiques ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe d'ingénierie.

Guide Visuel

Références

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est l'importance de maintenir une atmosphère d'argon dans un four à tube de quartz pour le LiFePO4 ? Obtenir une synthèse pure

- Quelles fonctionnalités de contrôle atmosphérique les fours tubulaires horizontaux offrent-ils ? Améliorer la précision du traitement des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire de 70 mm ? Maîtrisez le contrôle précis de la chaleur et de l'atmosphère

- Comment faire fonctionner un four tubulaire ? Un guide en 5 phases pour des résultats sûrs et reproductibles

- Comment les fours tubulaires assurent-ils un chauffage précis et uniforme ? Découvrez un traitement thermique cohérent

- Comment un four à atmosphère tubulaire facilite-t-il le CVD local lors de la carbonisation des fibres PAN ? Maîtriser la croissance des CNT in-situ

- Comment un four tubulaire est-il conçu pour fonctionner à 1200°C ? Ingénierie de précision pour la chaleur extrême

- Quels matériaux sont utilisés pour la chambre et l'isolation dans les fours tubulaires à trois zones séparées ? Optimisez vos processus à haute température