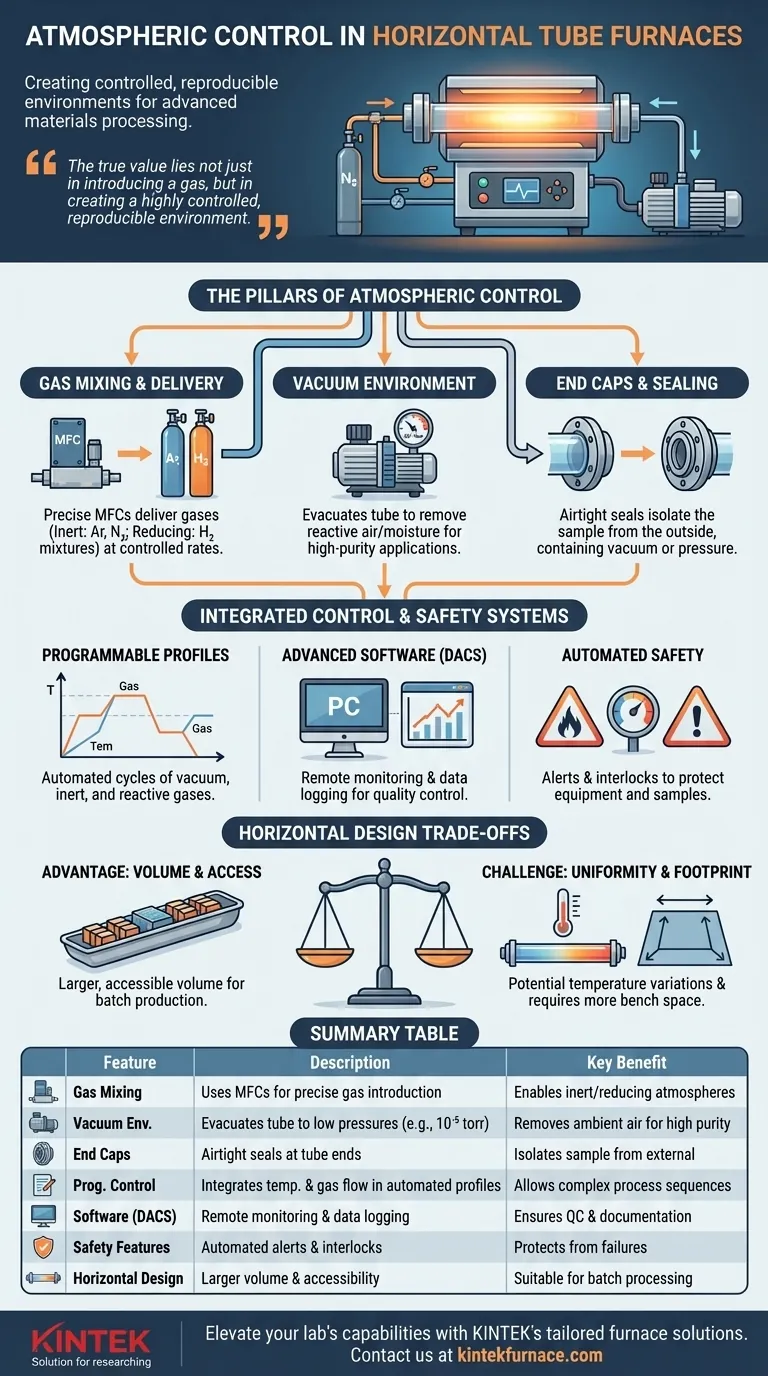

À la base, les fours tubulaires horizontaux offrent un contrôle atmosphérique sophistiqué en vous permettant de gérer avec précision l'environnement gazeux ou le niveau de vide à l'intérieur du tube chauffant scellé. Ceci est principalement réalisé grâce à des systèmes optionnels de mélange et de distribution de gaz, à l'intégration de pompes à vide et à des capuchons d'extrémité étanches. Ces fonctionnalités vous permettent de chauffer des matériaux dans des conditions spécifiques, telles qu'une atmosphère inerte comme l'argon pour prévenir l'oxydation, ou une atmosphère réductrice pour induire des réactions chimiques spécifiques.

La véritable valeur du contrôle atmosphérique d'un four tubulaire horizontal ne réside pas seulement dans l'introduction d'un gaz, mais dans sa capacité à créer et à maintenir un environnement hautement contrôlé et reproductible. Cette intégration de la gestion du gaz, du vide et de la température est ce qui empêche les réactions indésirables et permet le traitement de matériaux avancés.

Les Piliers du Contrôle Atmosphérique

Un véritable contrôle de l'atmosphère de votre processus repose sur quelques capacités matérielles et système clés fonctionnant en synergie.

Systèmes de Mélange et de Distribution de Gaz

La fonctionnalité la plus fondamentale est un système de gestion des gaz. Ces systèmes utilisent des débitmètres massiques (MFC) pour délivrer un ou plusieurs gaz dans le tube de traitement à des débits précisément contrôlés.

Cela vous permet de créer des environnements spécifiques, tels qu'une atmosphère inerte pure (par exemple, Argon, Azote) pour protéger les matériaux sensibles de l'oxygène, ou une atmosphère réductrice (par exemple, mélanges d'Hydrogène) pour éliminer activement les oxydes.

Création d'un Environnement sous Vide

Avant d'introduire un gaz de traitement, il est souvent crucial d'éliminer l'air ambiant, riche en oxygène et en humidité réactifs. Les fours tubulaires haut de gamme peuvent être équipés de brides et de raccords étanches au vide.

En connectant une pompe à vide, vous pouvez évacuer le tube jusqu'à des pressions aussi basses que 10⁻⁵ torr. Cette purge initiale est essentielle pour les applications de haute pureté, garantissant que le processus commence dans un environnement exceptionnellement propre avant que le gaz souhaité ne soit introduit.

Le Rôle des Capuchons d'Extrémité et de l'Étanchéité

Rien de tout cela ne serait possible sans la capacité de sceller physiquement le tube de processus. Des capuchons d'extrémité ou des brides spécialisés sont utilisés pour créer un joint hermétique aux deux extrémités du tube.

Ces composants sont ceux qui contiennent le vide ou la pression positive du gaz de traitement, isolant l'échantillon de l'environnement extérieur. Ils abritent également les raccords pour l'entrée/sortie de gaz et l'instrumentation.

Systèmes de Contrôle et de Sécurité Intégrés

Les fours modernes intègrent les contrôles atmosphériques directement dans le système d'exploitation central, allant au-delà des simples ajustements manuels.

Profils de Température et de Gaz Programmables

Le panneau de commande du four ou le logiciel associé vous permet de programmer non seulement la rampe de température et les temps de maintien, mais aussi le débit de gaz. Vous pouvez programmer le système pour basculer automatiquement entre le vide, le gaz inerte et le gaz réactif à différentes étapes du cycle de chauffage.

Intégration Logicielle Avancée (DACS)

Pour un contrôle et une répétabilité maximum, les systèmes comprennent souvent un logiciel d'acquisition de données et de contrôle (DACS). Cela vous permet de programmer, surveiller et contrôler l'ensemble du processus à distance depuis un PC.

De manière cruciale, ce logiciel enregistre tous les paramètres — température, débits de gaz, pression — créant un historique complet du processus à des fins de contrôle qualité et de recherche.

Fonctionnalités de Sécurité Automatisées

Les systèmes intégrés comprennent des alertes programmables et des interverrouillages de sécurité. Par exemple, le système peut être configuré pour arrêter les éléments chauffants si le débit de gaz s'arrête de manière inattendue ou si une limite de pression est dépassée, protégeant ainsi l'équipement et l'échantillon.

Comprendre les Compromis d'une Conception Horizontale

Bien que puissante, l'orientation horizontale s'accompagne de considérations spécifiques qui peuvent influencer votre application.

Avantage : Volume d'Échantillon et Accès

Les fours horizontaux offrent généralement un volume de travail plus grand et plus accessible. Cela les rend bien adaptés au traitement d'échantillons individuels plus grands ou de plusieurs petits échantillons disposés dans un bateau pour la production par lots.

Défi : Uniformité de la Température

Bien qu'ils soient conçus pour une excellente distribution de la chaleur, l'orientation horizontale peut parfois introduire de légères variations de température le long de la longueur du tube en raison de la convection naturelle. Atteindre une uniformité parfaite peut nécessiter un placement minutieux de l'échantillon et une optimisation du profil de température, en particulier dans les fours plus longs.

Défi : Empreinte Physique et Manipulation

Par nature, les fours horizontaux ont une plus grande empreinte physique et nécessitent plus d'espace sur le banc que leurs homologues verticaux. Placer et récupérer des échantillons, en particulier des poudres délicates dans un long tube, peut également être plus difficile par rapport à un four vertical où la gravité aide au chargement.

Choisir les Bonnes Fonctionnalités pour Votre Application

La configuration idéale dépend entièrement de vos objectifs expérimentaux ou de production.

- Si votre objectif principal est le recuit de matériaux de haute pureté : Privilégiez un système doté d'une capacité de vide élevé (10⁻⁵ torr) pour purger complètement l'oxygène avant de réalimenter avec un gaz inerte de haute pureté.

- Si votre objectif principal est le dépôt chimique en phase vapeur (CVD) ou la réduction : Un système multi-gaz avec des contrôleurs de débit massique précis est essentiel pour gérer les mélanges de gaz précurseurs et porteurs.

- Si votre objectif principal est la répétabilité du processus pour le contrôle qualité : Le logiciel de contrôle intégré (DACS) est non négociable pour la programmation de profils complexes et l'enregistrement de toutes les données de processus.

- Si votre objectif principal est le traitement de lots plus importants d'échantillons : La conception horizontale est idéale, mais soyez prêt à valider l'uniformité de la température sur votre bateau d'échantillons pour garantir des résultats cohérents.

En comprenant ces fonctionnalités intégrées, vous pouvez configurer un four qui sert non seulement de dispositif de chauffage, mais aussi d'environnement de traitement précis et répétable.

Tableau Récapitulatif :

| Fonctionnalité | Description | Avantage Clé |

|---|---|---|

| Mélange et Distribution de Gaz | Utilise des contrôleurs de débit massique pour une introduction précise du gaz | Permet des atmosphères inertes ou réductrices pour prévenir l'oxydation ou induire des réactions |

| Environnement sous Vide | Évacue le tube à de basses pressions (par exemple, 10⁻⁵ torr) | Élimine l'air ambiant pour les applications de haute pureté |

| Capuchons d'Extrémité et Étanchéité | Joints hermétiques aux extrémités du tube | Isole l'échantillon de l'environnement extérieur |

| Contrôle Programmable | Intègre la température et le débit de gaz dans des profils automatisés | Permet des séquences de processus complexes et la répétabilité |

| Intégration Logicielle (DACS) | Surveillance à distance et enregistrement des données | Assure le contrôle qualité et la documentation du processus |

| Fonctionnalités de Sécurité | Alertes automatisées et interverrouillages | Protège l'équipement et les échantillons des défaillances |

| Conception Horizontale | Volume de travail plus grand et accessibilité de l'échantillon | Convient au traitement par lots et aux échantillons plus grands |

Prêt à élever les capacités de votre laboratoire avec un contrôle atmosphérique avancé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits comprend des fours Muffle, Tubulaires, Rotatifs, des Fours sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous vous concentriez sur le recuit de haute pureté, les processus CVD ou la production par lots, notre expertise garantit des résultats précis et répétables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre environnement de traitement des matériaux !

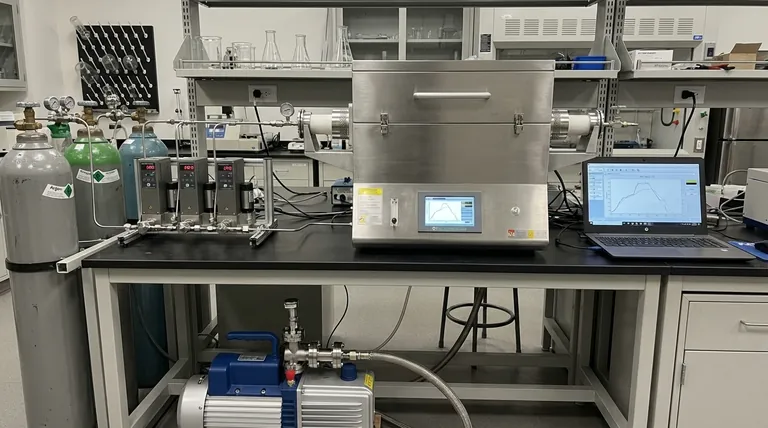

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité