Le principal avantage technique de la coulée par refroidissement directionnel au gaz (DGCC) réside dans le passage fondamental du refroidissement radiatif passif au refroidissement convectif actif. Alors que la méthode Bridgman traditionnelle repose sur un rayonnement de faible efficacité, le DGCC utilise des flux de gaz inerte supersoniques pour accélérer considérablement l'extraction de chaleur. Cette introduction d'un transfert de chaleur par convection hautement efficace permet une gestion thermique précise, même dans les sections géométriques les plus complexes d'une pièce moulée.

En remplaçant le rayonnement passif par la convection supersonique active, le DGCC surmonte les limitations de refroidissement inhérentes aux pièces moulées grandes et complexes. Il en résulte des microstructures considérablement plus fines et des propriétés mécaniques améliorées, en particulier dans les sections larges où les méthodes traditionnelles peinent.

La Physique du Transfert de Chaleur

Limitations de la Méthode Bridgman

La méthode Bridgman traditionnelle repose principalement sur le refroidissement par rayonnement.

Ce mécanisme est intrinsèquement peu efficace, surtout lorsqu'il s'agit d'extraire rapidement la chaleur du métal en cours de solidification.

Étant donné que le rayonnement dépend de la ligne de visée et de la surface, il ne parvient souvent pas à fournir des vitesses de refroidissement uniformes sur des géométries complexes.

La Puissance de la Convection Supersonique

Le DGCC remédie à cette inefficacité en introduisant des flux de gaz inerte supersoniques.

Cela fait du transfert de chaleur par convection le mécanisme principal, beaucoup plus efficace pour éliminer l'énergie thermique.

La vitesse du flux de gaz garantit que la chaleur est retirée de la surface de la pièce moulée beaucoup plus rapidement que ce que le rayonnement seul pourrait accomplir.

Impact sur la Microstructure et la Géométrie

Résoudre le Problème de la "Plateforme"

L'un des avantages les plus critiques du DGCC est sa performance sur les sections larges comme les plateformes d'aubes.

Dans la coulée traditionnelle, ces zones étendues sont difficiles à refroidir uniformément car le rayonnement est insuffisant pour pénétrer efficacement la masse thermique.

Les flux de gaz supersoniques peuvent être dirigés vers ces zones spécifiques, garantissant que les sections larges et lourdes refroidissent à une vitesse compatible avec le reste de la pièce moulée.

Affiner l'Espacement des Dendrites

La capacité de refroidissement améliorée du DGCC a un impact direct et mesurable sur la microstructure du matériau.

Il peut affiner l'espacement des dendrites à environ 100 μm, spécifiquement dans les zones de plateforme difficiles.

Cet affinement est crucial car un espacement des dendrites plus fin est généralement corrélé à une ségrégation chimique réduite et à une meilleure résistance à la fatigue.

Uniformité dans les Pièces Moulées à Grande Échelle

Pour les pièces moulées monocristallines à grande échelle, le maintien de l'uniformité structurelle est le défi ultime.

Le DGCC améliore l'uniformité microstructurale sur l'ensemble de la pièce, éliminant les variations souvent observées entre les sections minces et épaisses dans les pièces moulées Bridgman.

Cela conduit à des propriétés mécaniques globales supérieures, rendant le composant plus fiable sous contrainte.

Comprendre les Compromis

Complexité vs Nécessité

Bien que le DGCC offre un refroidissement supérieur, il introduit une complexité de processus considérablement plus élevée par rapport à la méthode Bridgman.

La méthode Bridgman est passive et établie ; le DGCC nécessite un contrôle précis des flux de gaz à haute vitesse.

La mise en œuvre de systèmes à flux supersonique ajoute des variables à l'environnement de coulée qui doivent être strictement gérées pour éviter les défauts induits par la turbulence.

Adapté aux Pièces Standard

Le refroidissement avancé du DGCC est une solution spécifiquement conçue pour les limitations des pièces moulées complexes.

Pour les géométries simples, petites ou uniformes, la méthode Bridgman traditionnelle peut encore suffire.

Les ingénieurs doivent évaluer si la géométrie de la pièce nécessite réellement la convection à haute efficacité du DGCC, ou si le refroidissement par rayonnement est adéquat pour la conception spécifique.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si le DGCC est l'approche appropriée pour votre processus de fabrication, considérez les exigences spécifiques de la géométrie de votre composant et de vos normes de performance.

- Si votre objectif principal concerne des géométries grandes et complexes : Le DGCC est essentiel pour garantir l'uniformité microstructurale dans les sections larges comme les plateformes d'aubes.

- Si votre objectif principal est de maximiser les propriétés mécaniques : La capacité du DGCC à affiner l'espacement des dendrites à ~100 μm en fait le choix supérieur pour les pièces moulées monocristallines haute performance.

En tirant parti du refroidissement convectif supersonique, vous pouvez atteindre un niveau de contrôle microstructural tout simplement inaccessible par les méthodes traditionnelles basées sur le rayonnement.

Tableau Récapitulatif :

| Caractéristique | Méthode Bridgman Traditionnelle | Coulée par Refroidissement Directionnel au Gaz (DGCC) |

|---|---|---|

| Mécanisme de Transfert de Chaleur | Rayonnement Passif (Faible Efficacité) | Convection Supersonique Active (Haute Efficacité) |

| Contrôle du Refroidissement | Limité par la géométrie et la ligne de visée | Très précis et directable |

| Performance sur Sections Larges | Faible ; sujet à l'irrégularité | Excellente ; résout les problèmes de refroidissement des 'plateformes' |

| Espacement des Dendrites | Microstructure plus grossière | Affiné à ~100 μm dans les zones complexes |

| Meilleure Application | Géométries simples, petites ou uniformes | Pièces moulées monocristallines grandes et complexes |

Optimisez la Précision de Votre Coulée avec KINTEK

Vous êtes confronté à une non-uniformité microstructurale dans des géométries complexes ? KINTEK propose des solutions de laboratoire à haute température de pointe, conçues pour relever les défis thermiques les plus exigeants.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques de recherche ou de production. Que vous affiniez l'espacement des dendrites ou développiez des composants monocristallins à grande échelle, notre équipe est prête à fournir l'équipement spécialisé dont vous avez besoin pour réussir.

Contactez KINTEK dès aujourd'hui pour une consultation professionnelle

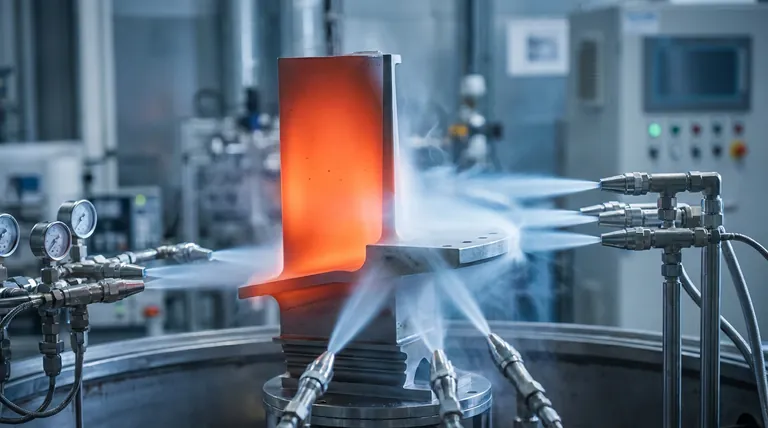

Guide Visuel

Références

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Les gens demandent aussi

- Pourquoi le renforcement de la résistance du coke est-il essentiel ? Maximiser l'efficacité et la stabilité du haut fourneau

- Quels sont les avantages de l'utilisation d'un système de réaction par micro-ondes ? Synthèse rapide et uniforme d'hydroxyapatite dopée

- Quels sont les avantages du procédé d'utilisation d'un réacteur hydrothermal à micro-ondes sous haute pression ? Synthèse Maîtrisée de V-NbOPO4@rGO

- Quelle est la fonction d'un réservoir d'aide au frittage ? Accélérez la densification rapide grâce à la technologie de frittage MV

- Quel est l'objectif technique de l'oxydation thermique à 625 °C ? Maîtriser la précision de l'oxyde tunnel SiOx

- Pourquoi les fonctions définies par l'utilisateur (UDF) sont-elles nécessaires pour modéliser la combustion complexe ? Précision débloquée dans la simulation de fournaises

- Pourquoi les matériaux céramiques sont-ils préférés pour les restaurations dentaires ? Découvrez leurs avantages esthétiques, leur résistance et leur biocompatibilité

- Quelle est la fonction de l'équipement de purification par fusion de zone dans la préparation de monocristaux de pérovskite CsPbBr3 ? Clé pour le 6N.