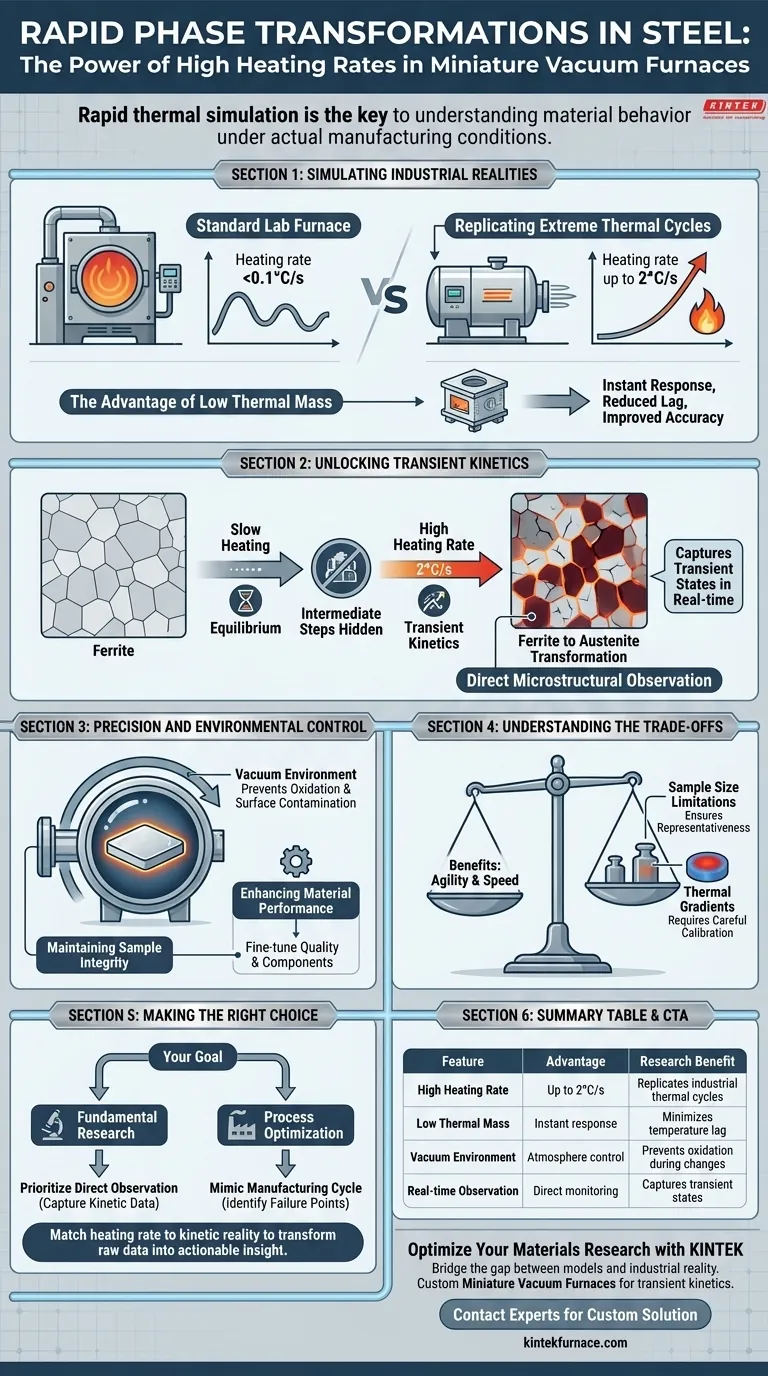

La simulation thermique rapide est la clé pour comprendre le comportement des matériaux dans les conditions réelles de fabrication. Les vitesses de chauffage élevées, en particulier celles atteignant jusqu'à 2°C par seconde dans les fours à vide miniatures, permettent aux chercheurs de reproduire les cycles thermiques extrêmes inhérents au traitement thermique industriel. Cette capacité est cruciale pour capturer les processus cinétiques transitoires, tels que la transformation de la ferrite en austenite dans l'acier, qui sont souvent manqués par les méthodes de chauffage conventionnelles plus lentes.

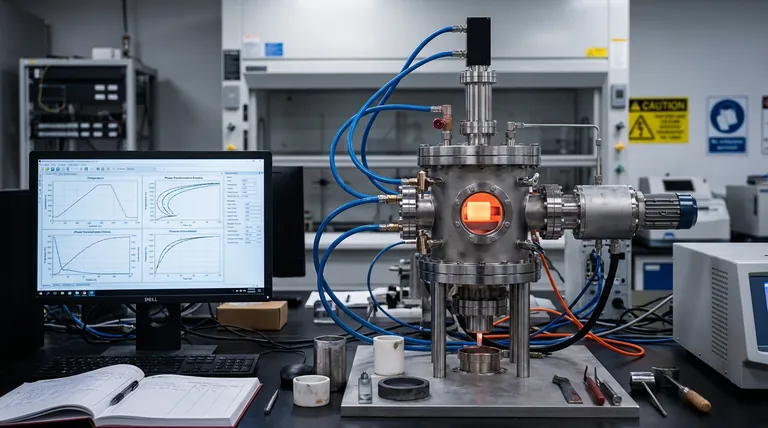

Les fours à vide miniatures exploitent leur faible masse thermique pour simuler des cycles thermiques industriels extrêmes. Ce contrôle précis permet l'observation directe de l'évolution microstructurale, comblant ainsi le fossé entre les modèles théoriques et les conditions de fabrication réelles.

Simulation des réalités industrielles

Reproduction de cycles thermiques extrêmes

Les fours de laboratoire standard chauffent souvent trop lentement pour correspondre au rythme des processus industriels. Les fours à vide miniatures résolvent ce problème en atteignant des vitesses de chauffage allant jusqu'à 2°C par seconde. Cela permet aux chercheurs de soumettre les échantillons de test aux contraintes thermiques exactes qu'ils rencontreraient sur une chaîne de production.

L'avantage de la faible masse thermique

La capacité de chauffer rapidement est le résultat direct de la conception compacte du four. En utilisant des composants à faible masse thermique, le système minimise l'énergie nécessaire pour changer de température. Cela garantit que le four répond presque instantanément à la programmation, réduisant le décalage et améliorant la précision de la simulation.

Débloquer la cinétique transitoire

Capture des transformations de phase

De nombreux changements de matériaux, tels que la transformation de la ferrite en austenite dans l'acier, sont très sensibles au temps et à la température. Un chauffage lent permet au matériau d'atteindre l'équilibre, "cachant" ainsi efficacement les étapes intermédiaires de la transformation. Les vitesses de chauffage élevées figent ces processus cinétiques transitoires, permettant aux chercheurs d'étudier exactement comment le changement de phase se produit en temps réel.

Observation microstructurale directe

Comprendre l'état final d'un matériau ne suffit pas ; il faut comprendre le parcours. Ces fours permettent l'observation directe de l'évolution microstructurale au fur et à mesure qu'elle se produit. Cette perspicacité aide à identifier à quel moment et à quelle température précis des changements critiques dans la structure cristalline du matériau ont lieu.

Contrôle de précision et de l'environnement

Maintien de l'intégrité de l'échantillon

Bien que la vitesse soit l'avantage principal ici, l'environnement sous vide joue un rôle de soutien essentiel. Comme indiqué dans des contextes plus larges de traitement des matériaux, les fours à vide offrent un contrôle précis de l'atmosphère et des vitesses de refroidissement. Cela garantit que les transformations de phase rapides ne sont pas masquées par l'oxydation ou la contamination de surface.

Amélioration des performances des matériaux

L'objectif ultime de l'étude de ces vitesses rapides est d'améliorer le produit final. En contrôlant le cycle thermique, les ingénieurs peuvent affiner la qualité et les performances des matériaux traités. Cela conduit à des composants qui répondent aux normes rigoureuses requises pour l'excellence dans la fabrication des matériaux.

Comprendre les compromis

Limitations de la taille des échantillons

Le principal compromis pour une telle agilité et rapidité est souvent l'échelle. Les fours "miniatures" nécessitent généralement de petites tailles d'échantillons pour atteindre ces taux rapides de manière uniforme. Vous devez vous assurer que le petit volume de l'échantillon est véritablement représentatif du matériau en vrac que vous avez l'intention d'étudier.

Gradients thermiques

Le chauffage rapide induit un risque de gradients thermiques au sein de l'échantillon lui-même. Si la vitesse de chauffage dépasse la conductivité thermique du matériau, la température du noyau peut être en retard par rapport à la température de surface. Cela nécessite un étalonnage minutieux pour garantir que les données collectées reflètent avec précision l'état interne du matériau.

Faire le bon choix pour votre objectif

Pour maximiser la valeur des fours à vide à haut débit, alignez votre stratégie de test sur vos objectifs spécifiques.

- Si votre objectif principal est la recherche fondamentale : Privilégiez la capacité d'observation directe pour capturer les données cinétiques des transformations de phase comme la ferrite en austenite.

- Si votre objectif principal est l'optimisation des processus : Utilisez les vitesses de chauffage élevées pour imiter votre cycle de fabrication spécifique afin d'identifier les points de défaillance potentiels ou les gains d'efficacité.

En faisant correspondre la vitesse de chauffage à la réalité cinétique de votre matériau, vous transformez les données brutes en informations exploitables pour la fabrication.

Tableau récapitulatif :

| Caractéristique | Avantage | Bénéfice pour la recherche |

|---|---|---|

| Vitesse de chauffage élevée | Jusqu'à 2°C par seconde | Reproduit les cycles thermiques industriels et le stress cinétique |

| Faible masse thermique | Réponse thermique instantanée | Minimise le décalage de température pour une simulation précise |

| Environnement sous vide | Contrôle de l'atmosphère | Empêche l'oxydation pendant les changements de phase à haute vitesse |

| Observation en temps réel | Surveillance microstructurale directe | Capture les états transitoires comme la Ferrite-à-Austenite |

Optimisez votre recherche sur les matériaux avec KINTEK

Comblez le fossé entre les modèles théoriques et la réalité industrielle. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous conçus avec précision pour répondre aux exigences rigoureuses de la science des matériaux. Nos fours à vide miniatures sont entièrement personnalisables, offrant la faible masse thermique et les vitesses de chauffage rapides essentielles à l'étude de la cinétique transitoire et de l'évolution microstructurale dans l'acier et les alliages avancés.

Prêt à obtenir une précision de simulation thermique supérieure ?

Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les principales applications des fours de frittage sous vide ? Essentiel pour les composants de haute pureté et haute résistance

- Pourquoi un four sous vide est-il nécessaire pour l'estampage à haute température ? Assurer des microstructures polymères sans défaut

- Quelles sont les fonctions d'un écran thermique dans un four de frittage sous vide ? Essentiel pour le contrôle thermique et l'efficacité

- Quel rôle joue une étuve de séchage sous vide dans la fabrication de cathodes à base de graphène ? Obtenir des composants de batterie haute performance

- Pourquoi un système sous vide ou à gaz inerte est-il requis pour le frittage du nitrure de silicium ? Prévenir la décomposition du matériau dès maintenant

- Quelle est la fonction d'un système de frittage par plasma pulsé (SPS) dans la préparation de précurseurs de tungstène poreux à gradient ?

- Quelle est l'application des fours sous vide dans le frittage de la céramique ? Obtenir des céramiques denses et de haute pureté

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire pour le tissu de carbone et le LFP ? Améliorez la stabilité de la batterie dès aujourd'hui.