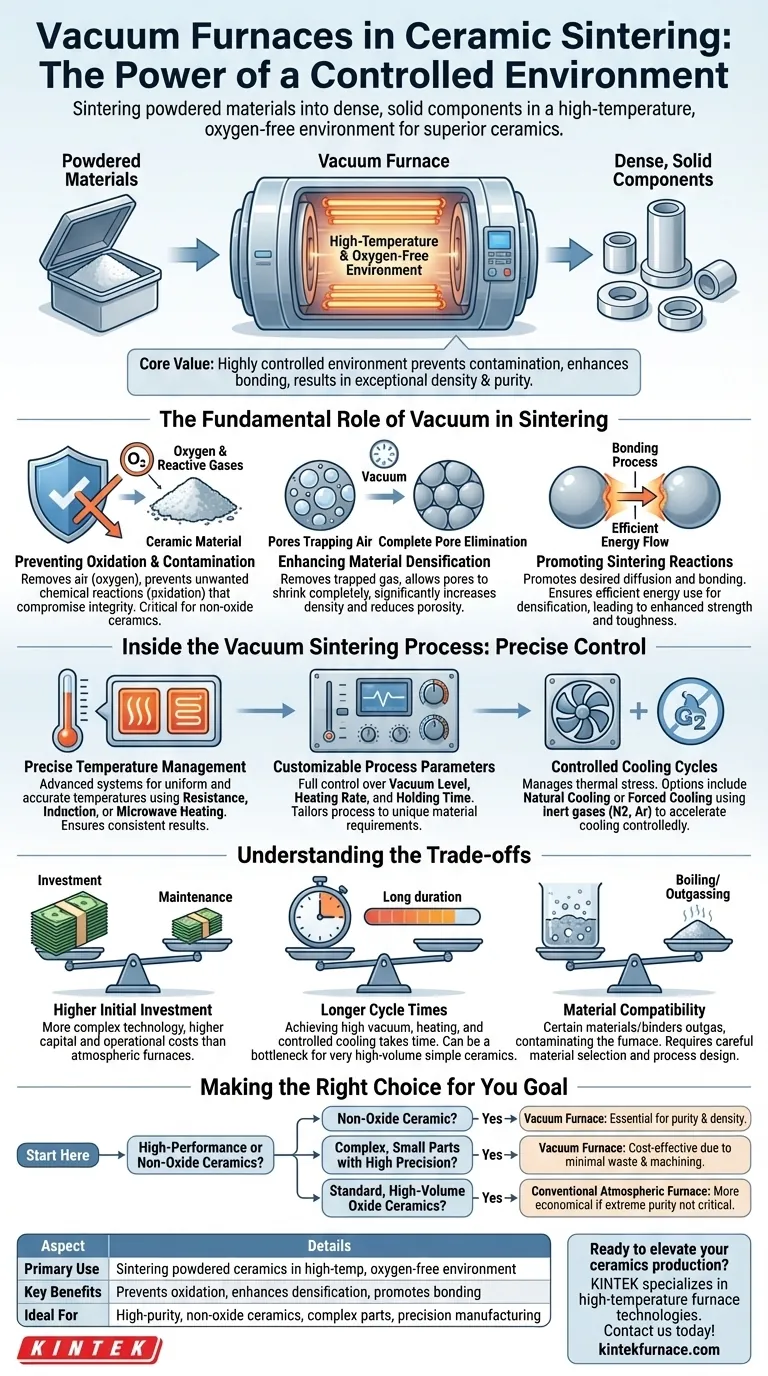

Dans la fabrication de céramiques, les fours sous vide sont utilisés pour fritter des matériaux en poudre en composants denses et solides dans un environnement à haute température et exempt d'oxygène. Ce processus est essentiel pour produire des céramiques de haute pureté et de haute performance avec des propriétés mécaniques supérieures telles que la dureté et la résistance, difficiles à obtenir dans les fours atmosphériques conventionnels.

La valeur fondamentale d'un four sous vide n'est pas seulement la chaleur qu'il fournit, mais l'environnement hautement contrôlé qu'il crée. En éliminant les gaz réactifs comme l'oxygène, il empêche la contamination et permet aux particules céramiques de se lier plus efficacement, ce qui donne un produit final d'une densité et d'une pureté exceptionnelles.

Le rôle fondamental du vide dans le frittage

Pour comprendre l'application des fours sous vide, il faut d'abord comprendre pourquoi l'environnement est aussi important que la température. Le frittage sous vide modifie fondamentalement le processus au niveau moléculaire.

Prévention de l'oxydation et de la contamination

La fonction principale du vide est d'éliminer l'air, en particulier l'oxygène et d'autres gaz réactifs. Cela empêche les réactions chimiques indésirables, telles que l'oxydation, qui pourraient compromettre l'intégrité et la pureté du matériau céramique.

Ceci est particulièrement critique pour les céramiques non oxydes ou les matériaux très sensibles aux contaminants atmosphériques.

Amélioration de la densification du matériau

Pendant le frittage, les particules fusionnent et les espaces entre elles (pores) se rétrécissent. Dans un four conventionnel, l'air peut rester piégé dans ces pores, ce qui inhibe la capacité du matériau à devenir complètement dense.

Un environnement sous vide élimine ce gaz piégé, permettant une élimination plus complète des pores et conduisant à un composant d'une densité et d'une porosité nettement inférieures.

Promotion des réactions de frittage

L'environnement propre et contrôlé d'un four sous vide favorise les processus souhaités de diffusion et de liaison entre les particules céramiques. Cela garantit que l'énergie de la chaleur est utilisée efficacement pour la densification plutôt que pour des réactions secondaires indésirables, ce qui se traduit par une résistance et une ténacité améliorées.

À l'intérieur du processus de frittage sous vide

Les fours sous vide modernes offrent un haut degré de contrôle sur chaque étape du cycle de frittage, permettant la production de composants précisément conçus.

Gestion précise de la température

Les systèmes de contrôle de température avancés sont standard. Ces fours utilisent diverses méthodes de chauffage, y compris le chauffage par résistance, le chauffage par induction ou même le chauffage par micro-ondes, pour atteindre les températures uniformes et précises requises pour des formulations céramiques spécifiques.

Cette précision assure des résultats constants d'un lot à l'autre.

Paramètres de processus personnalisables

Les opérateurs ont un contrôle total sur les variables clés du processus. Le niveau de vide, le taux de chauffage et le temps de maintien peuvent tous être ajustés pour créer un processus de frittage personnalisé adapté aux exigences uniques du matériau traité.

Cycles de refroidissement contrôlés

La phase de refroidissement est tout aussi critique que la phase de chauffage pour gérer les contraintes thermiques et obtenir la microstructure finale souhaitée.

Les fours offrent des options allant du refroidissement naturel au refroidissement forcé, qui utilise souvent un gaz inerte comme l'azote ou l'argon de haute pureté pour accélérer le processus de manière contrôlée.

Comprendre les compromis

Bien que puissante, la cuisson sous vide n'est pas le choix par défaut pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les fours sous vide sont technologiquement complexes et représentent un investissement en capital nettement plus élevé par rapport aux fours atmosphériques standard. Leurs coûts d'exploitation et de maintenance peuvent également être plus élevés.

Cycles plus longs

Atteindre un vide poussé, exécuter le profil de chauffage et effectuer un cycle de refroidissement contrôlé peut être un processus long. Pour une production à très haut volume de céramiques simples, cela peut constituer un goulot d'étranglement.

Compatibilité des matériaux

Certains matériaux céramiques ou liants peuvent avoir une pression de vapeur élevée, ce qui signifie qu'ils ont tendance à « bouillir » ou à dégazer sous vide à haute température. Cela peut contaminer le four et perturber le processus de frittage, nécessitant une sélection minutieuse des matériaux et une conception de processus adaptée.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide dépend entièrement des propriétés requises du composant final et de la nature du matériau.

- Si votre objectif principal est de produire des céramiques non oxydes ou haute performance : Un four sous vide est essentiel pour prévenir la contamination et atteindre la pureté et la densité requises.

- Si votre objectif principal est de fabriquer des pièces complexes et petites avec une grande précision : Le frittage sous vide peut être très rentable en minimisant les déchets de matériaux et en éliminant le besoin d'usinage secondaire.

- Si votre objectif principal est la céramique oxyde standard à haut volume : Un four atmosphérique conventionnel est souvent plus économique si une pureté et une densité extrêmes ne sont pas des exigences de conception critiques.

En fin de compte, le choix d'un four sous vide est un investissement dans le contrôle des processus, permettant la création de matériaux céramiques aux propriétés précisément conçues.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Frittage de céramiques en poudre dans un environnement à haute température, sans oxygène |

| Avantages clés | Prévient l'oxydation, améliore la densification, favorise la liaison pour des propriétés mécaniques supérieures |

| Contrôle du processus | Niveaux de vide, taux de chauffage, temps de maintien et cycles de refroidissement réglables |

| Idéal pour | Céramiques non oxydes de haute pureté, pièces complexes et fabrication de précision |

| Limitations | Coût plus élevé, cycles plus longs et considérations relatives à la compatibilité des matériaux |

Prêt à améliorer votre production de céramique grâce à des solutions de frittage avancées ? KINTEK est spécialisé dans les technologies de fours à haute température, y compris les fours sous vide et à atmosphère, adaptés à divers besoins de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer vos performances et votre efficacité en matière de matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés