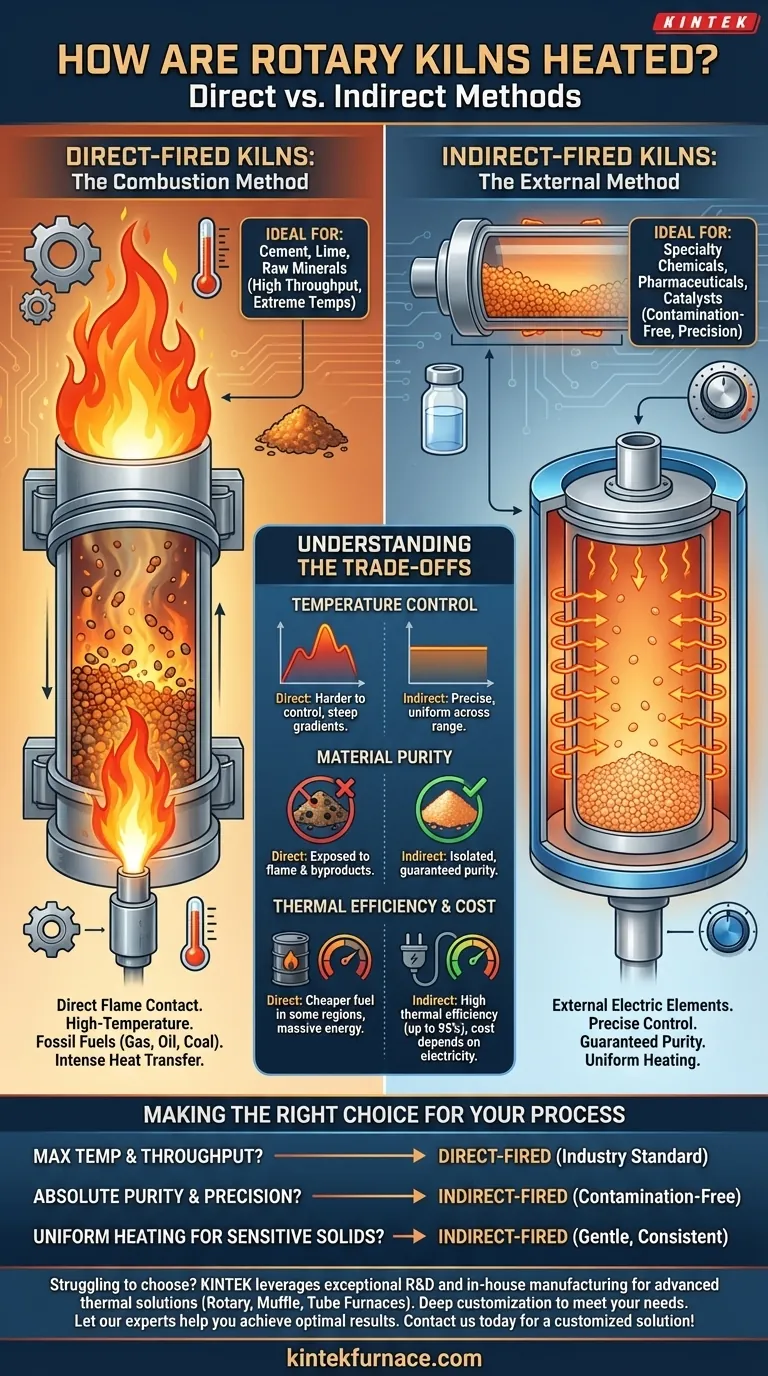

À la base, un four rotatif est chauffé selon l'une des deux méthodes fondamentales : le chauffage direct ou le chauffage indirect. Le chauffage direct implique un brûleur qui introduit une flamme directement dans la chambre intérieure du four, tandis que le chauffage indirect utilise des sources externes, généralement des éléments électriques, pour chauffer la coque du four de l'extérieur.

Le choix entre le chauffage direct et indirect est la décision la plus critique dans la conception du four. C'est un compromis stratégique entre la puissance brute et les températures élevées de la combustion directe et la précision, la pureté et le contrôle offerts par les systèmes électriques indirects.

Les deux principales architectures de chauffage

Comprendre le fonctionnement de ces deux méthodes révèle leurs avantages distincts et leurs applications idéales. La différence fondamentale réside dans le fait que le matériau traité entre ou non en contact avec la flamme et ses sous-produits.

Fours à chauffage direct : la méthode par combustion

Dans un système à chauffage direct, un brûleur puissant est positionné à l'extrémité de décharge du four. Il projette une longue flamme dans le cylindre rotatif, chauffant directement à la fois le matériau et l'atmosphère interne du four.

Cette méthode utilise généralement des combustibles comme le gaz naturel, le fioul lourd ou le charbon pulvérisé. Le transfert de chaleur intense et direct est très efficace pour les processus nécessitant des températures extrêmement élevées.

Fours à chauffage indirect : la méthode externe

Les fours à chauffage indirect fonctionnent davantage comme un four à haute température. Le cylindre rotatif, souvent appelé cornue, est enfermé dans une coque isolée fixe garnie d'éléments chauffants.

Ces éléments, le plus souvent électriques, chauffent l'extérieur de la cornue. La chaleur est ensuite transférée à travers la paroi métallique vers le matériau qui s'y trouve. Il est crucial de noter que le matériau n'entre jamais en contact avec la source de chaleur ou les gaz de combustion.

Comprendre les compromis : chauffage direct vs indirect

La sélection du bon système de chauffage nécessite une compréhension claire des objectifs de votre processus, car chaque méthode présente un profil différent en termes de contrôle, de coût et de compatibilité des matériaux.

Contrôle de la température et uniformité

Le chauffage électrique indirect offre un contrôle de la température beaucoup plus précis sur toute la plage de fonctionnement. La chaleur est appliquée uniformément sur toute la longueur de la coque, assurant un traitement uniforme du matériau.

Les fours à chauffage direct sont plus difficiles à contrôler avec le même niveau de précision, surtout à des températures plus basses. La zone proche de la flamme sera considérablement plus chaude, créant un gradient de température abrupt qui peut être souhaitable pour certains processus mais préjudiciable pour d'autres.

Pureté et contamination des matériaux

C'est souvent le facteur décisif. Étant donné que le chauffage indirect isole le matériau de la source de chaleur, il garantit la pureté du produit. Ceci est essentiel pour les applications dans l'alimentation, la pharmacie et les produits chimiques de spécialité où la contamination par les sous-produits de combustion est inacceptable.

Dans un four à chauffage direct, le matériau est directement exposé à la flamme et aux gaz de combustion. Bien que cela soit parfaitement acceptable pour les matières premières comme le ciment ou les minéraux, cela rend la méthode inappropriée pour les applications de haute pureté.

Efficacité thermique et coût d'exploitation

Les fours électriques indirects modernes peuvent atteindre une efficacité thermique extrêmement élevée (jusqu'à 95 %) car la chaleur est bien contenue. Cependant, le coût d'exploitation global dépend fortement des prix locaux de l'électricité.

Les systèmes à chauffage direct peuvent être moins chers à exploiter dans les régions où les combustibles fossiles sont moins chers que l'électricité. Leur efficacité peut varier, mais ils sont inégalés pour fournir d'énormes quantités d'énergie thermique pour les processus industriels à grande échelle.

Faire le bon choix pour votre processus

Votre objectif spécifique détermine la bonne technologie. Il n'y a pas de méthode unique « meilleure » ; il n'y a que la méthode qui correspond le mieux à votre matériau et au résultat souhaité.

- Si votre objectif principal est la température maximale et le débit élevé pour les matières premières (par exemple, ciment, chaux) : Un four à combustion à chauffage direct est la norme de l'industrie et le choix le plus efficace.

- Si votre objectif principal est la pureté absolue du matériau et un contrôle précis de la température (par exemple, produits chimiques de spécialité, catalyseurs de calcination) : Un four électrique à chauffage indirect est la seule option qui garantit un processus sans contamination.

- Si votre objectif principal est un chauffage uniforme pour les solides granulaires sensibles : La chaleur constante et douce d'un système indirect donnera des résultats supérieurs et évitera la surchauffe localisée.

Comprendre la différence fondamentale entre le chauffage direct et indirect vous permet de choisir le bon outil pour votre objectif spécifique de traitement thermique.

Tableau récapitulatif :

| Méthode de chauffage | Caractéristiques principales | Idéal pour |

|---|---|---|

| Chauffage direct | Températures élevées, contact direct avec la flamme, risque de contamination | Ciment, chaux, minéraux bruts |

| Chauffage indirect | Contrôle précis de la température, pureté garantie du matériau, chauffage uniforme | Produits chimiques de spécialité, produits pharmaceutiques, catalyseurs |

Vous avez du mal à choisir la bonne méthode de chauffage pour votre processus de four rotatif ? Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions thermiques avancées. Que vous ayez besoin de la puissance brute d'un système à chauffage direct ou de la précision et de la pureté d'un four indirect, notre gamme de produits — y compris les fours rotatifs, à moufle et tubulaires — est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux et de production uniques. Laissez nos experts vous aider à obtenir des résultats optimaux. Contactez-nous dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté