À la base, les fours rotatifs à chauffage électrique offrent un niveau de contrôle de la température fondamentalement plus précis, plus réactif et plus uniforme que leurs homologues à combustion. Cela est dû au fait que le chauffage électrique permet une modulation directe et rapide de l'apport d'énergie sans les complexités de la combustion, permettant des performances supérieures sur l'ensemble du spectre des températures, en particulier dans les plages inférieures où les systèmes à gaz échouent souvent.

L'avantage crucial n'est pas simplement d'atteindre une température cible, mais de créer un environnement thermique parfaitement géré. Cette précision se traduit directement par une qualité de produit supérieure, une plus grande efficacité des processus et la capacité de traiter des matériaux sensibles qui ne tolèrent pas les fluctuations de température.

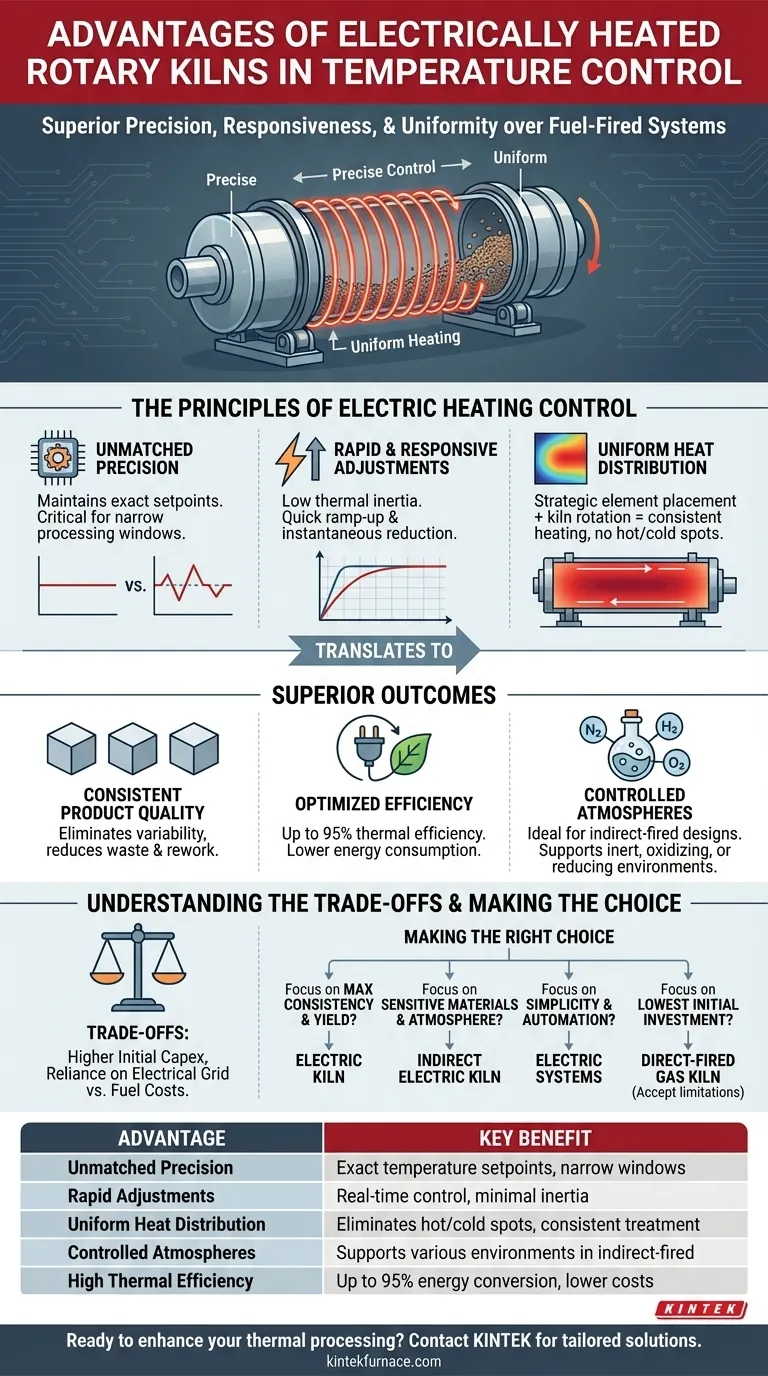

Les principes du contrôle par chauffage électrique

Pour comprendre les avantages, nous devons d'abord examiner comment le chauffage électrique diffère fondamentalement des méthodes basées sur la combustion dans un four rotatif. Le contrôle est plus direct et intrinsèquement plus stable.

Précision inégalée pour les processus exigeants

Les éléments chauffants électriques peuvent être contrôlés avec une précision exceptionnelle. La puissance fournie peut être ajustée par de petits incréments précis, permettant au système de maintenir un point de consigne de température avec une déviation minimale.

Ceci est essentiel pour les matériaux présentant des fenêtres de traitement étroites, où même quelques degrés de variation peuvent affecter négativement la qualité du produit final.

Ajustements rapides et réactifs

Les systèmes électriques ne possèdent pas l'inertie thermique des grandes chambres de combustion. Ils peuvent monter rapidement en température et, tout aussi important, réduire l'apport de chaleur presque instantanément.

Cette réactivité permet un contrôle dynamique du processus, où le profil de température peut être ajusté en temps réel en fonction du retour des capteurs, garantissant que le matériau reçoit le traitement thermique exact requis.

Distribution uniforme de la chaleur

La conception d'un four électrique permet un placement stratégique des éléments chauffants sur toute la longueur de la paroi du four. Combiné au mouvement de basculement constant du matériau dû à la rotation du four, cela assure un chauffage remarquablement uniforme.

Cette synergie empêche la surchauffe ou le sous-chauffage localisé, connus sous le nom de points chauds ou froids, qui constituent un défi courant dans les fours à chauffage direct. Chaque particule du matériau est exposée aux mêmes conditions thermiques, garantissant la cohérence.

Comment le contrôle précis se traduit par des résultats supérieurs

Un contrôle supérieur de la température n'est pas seulement une caractéristique technique ; c'est un moteur direct de la valeur opérationnelle, influençant tout, du rendement du produit à l'empreinte environnementale.

Garantir une qualité de produit constante

Le principal avantage d'un chauffage uniforme et précis est l'élimination de la variabilité des processus. Cela empêche la sur-traitement ou le sous-traitement du matériau, ce qui se traduit par un rendement de qualité supérieure et constante et une réduction significative des déchets et des reprises.

Optimisation de l'efficacité des processus et de l'énergie

Les fours électriques modernes affichent une efficacité thermique extrêmement élevée, souvent jusqu'à 95 %. L'énergie est convertie en chaleur directement là où elle est nécessaire — à l'intérieur de la chambre de traitement — sans perte de chaleur dans les gaz de combustion ou l'échappement.

Ce fonctionnement simplifié et efficace signifie une consommation d'énergie inférieure par unité de produit, ce qui peut le rendre plus économique que le gaz ou le mazout, en fonction des coûts locaux des services publics.

Permettre des atmosphères de traitement contrôlées

Puisqu'il n'y a pas de combustion, les fours électriques sont idéaux pour les conceptions à chauffage indirect. Dans ces systèmes, le matériau est contenu dans un creuset rotatif, qui est chauffé de l'extérieur.

Cette séparation permet de maintenir un contrôle précis de l'atmosphère de traitement interne. Que votre processus nécessite un environnement inerte, oxydant ou réducteur, un four électrique indirect offre le contrôle qui est impossible à obtenir avec la combustion à chauffage direct.

Comprendre les compromis

Bien qu'ils offrent des avantages évidents en matière de contrôle, les fours électriques ne sont pas la solution universelle pour toutes les applications. Reconnaître les compromis est essentiel pour prendre une décision objective.

Dépenses d'investissement initiales

Les fours rotatifs à chauffage électrique, en particulier les systèmes hautement personnalisés ou basés sur l'induction, peuvent avoir un coût initial plus élevé par rapport aux fours à gaz à chauffage direct plus simples. Cet investissement doit être mis en balance avec les gains à long terme en qualité de produit et en efficacité.

Dépendance à l'infrastructure électrique

Un fonctionnement efficace nécessite une alimentation électrique robuste et stable capable de supporter les demandes de puissance importantes du four. Dans les endroits où les réseaux sont peu fiables ou les prix de l'électricité très élevés, les avantages en termes de coût opérationnel peuvent être diminués.

Comparaison avec les systèmes à combustible

Dans les régions où les prix du gaz naturel ou du mazout sont exceptionnellement bas par rapport à l'électricité, un four à combustible peut présenter un coût total de possession inférieur, à condition que son degré de contrôle de la température moindre soit acceptable pour le matériau traité.

Faire le bon choix pour votre objectif

Votre choix de technologie de chauffage doit être dicté par les exigences spécifiques de votre matériau et vos priorités opérationnelles.

- Si votre objectif principal est une cohérence et un rendement maximal du produit : La précision et l'uniformité inégalées d'un four électrique sont le choix définitif.

- Si votre objectif principal est le traitement de matériaux très sensibles ou réactifs : La combinaison d'un contrôle précis de la température et de l'atmosphère dans un four électrique indirect est non négociable.

- Si votre objectif principal est la simplicité opérationnelle et l'automatisation : Les systèmes électriques offrent un contrôle plus simple et plus programmable sans la complexité de la gestion du carburant et de la surveillance de la combustion.

- Si votre objectif principal est l'investissement initial le plus bas possible : Un four à gaz à chauffage direct peut être un point de départ approprié, mais vous devez accepter les limites inhérentes au contrôle des processus.

En alignant les capacités de la technologie sur les exigences de votre processus, vous pouvez sélectionner la solution de traitement thermique qui autonomise véritablement votre exploitation.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Précision inégalée | Maintient des points de consigne de température exacts pour des fenêtres de traitement étroites |

| Ajustements rapides | Permet un contrôle en temps réel avec une inertie thermique minimale |

| Distribution uniforme de la chaleur | Élimine les points chauds/froids pour un traitement homogène des matériaux |

| Atmosphères contrôlées | Soutient les environnements inertes, oxydants ou réducteurs dans les conceptions à chauffage indirect |

| Efficacité thermique élevée | Jusqu'à 95 % de conversion d'énergie, réduisant les coûts opérationnels |

Prêt à améliorer le traitement thermique de votre laboratoire avec des solutions précises et fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs à chauffage électrique peuvent optimiser l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés