Dans l'industrie du verre, les fours à moufle sont des outils essentiels pour la transformation et le contrôle qualité. Ils sont utilisés pour faire fondre le verre en vue de son recyclage, le chauffer pour le façonner et le mouler, renforcer le produit final par un traitement thermique précis, et analyser les propriétés chimiques des matières premières. Les fours à moufle électriques sont particulièrement appréciés pour leur capacité à atteindre de manière fiable les températures élevées requises pour ces processus.

Le principal avantage d'un four à moufle dans l'industrie du verre est sa capacité à fournir un environnement à haute température propre et précisément contrôlé. Cela isole le verre des sous-produits du combustible et de la flamme directe, ce qui est essentiel pour obtenir les propriétés structurelles, la clarté et la résistance souhaitées.

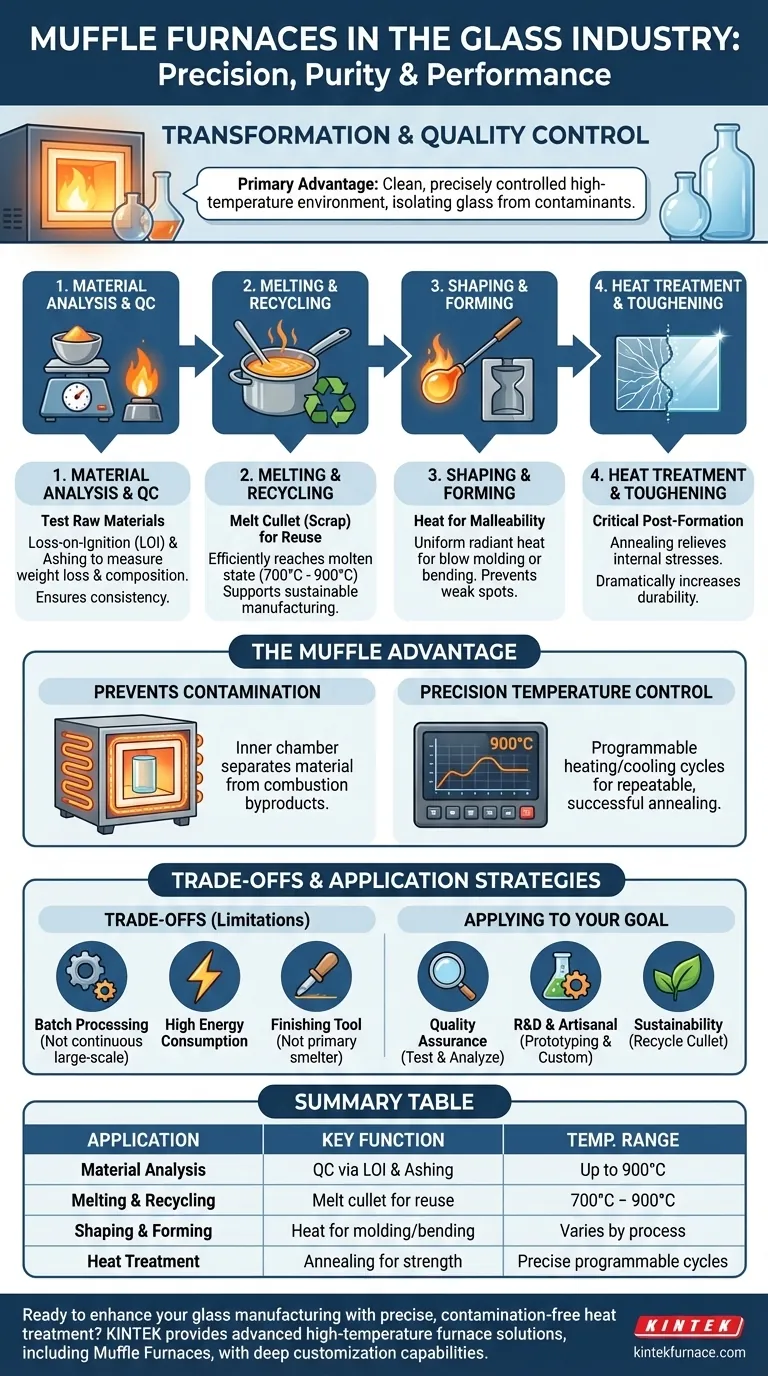

Les fonctions principales dans la production de verre

Un four à moufle n'est généralement pas utilisé pour la fusion initiale à grande échelle du sable et d'autres matières premières dans la production de masse. Il remplit plutôt plusieurs rôles critiques et spécialisés tout au long du cycle de fabrication.

Analyse des matériaux et contrôle qualité

Avant le début de la production, un four à moufle est utilisé pour tester les matières premières. Des processus comme la perte au feu (LOI) et la calcination impliquent le chauffage d'un échantillon pour mesurer la perte de poids, révélant sa composition et la présence de composants volatils. Ces données sont cruciales pour prédire le comportement du verre lors de la fusion et pour assurer une qualité constante.

Fusion et recyclage

Le four est idéal pour faire fondre le calcin (verre cassé ou déchets) dans le cadre d'un processus de recyclage. Il peut amener efficacement le verre à son état fondu, généralement entre 700°C et 900°C, afin qu'il puisse être reformé en de nouveaux produits. Cela en fait un outil clé pour les pratiques de fabrication durable.

Façonnage et moulage

Pour façonner le verre, il doit être chauffé jusqu'à ce qu'il devienne malléable. Un four à moufle fournit la chaleur uniforme et radiante nécessaire pour des processus tels que le soufflage ou le pliage du verre dans des formes spécifiques. La température constante dans toute la chambre garantit que toute la pièce de verre est malléable, évitant les points faibles.

Traitement thermique et trempe

L'application la plus critique est peut-être le traitement thermique post-formation. Des processus tels que le recuit impliquent le chauffage du produit en verre fini à une température spécifique, puis son refroidissement lent selon un programme contrôlé. Cela soulage les contraintes internes créées pendant le formage, augmentant considérablement la durabilité du verre et l'empêchant de se fissurer.

Pourquoi un four à moufle est l'outil approprié

La conception unique d'un four à moufle le rend particulièrement adapté au travail délicat de la fabrication du verre, le distinguant des autres équipements à haute température.

L'avantage du 'moufle' : Prévenir la contamination

Le nom "four à moufle" vient du moufle, une chambre intérieure qui sépare le matériau chauffé des éléments chauffants ou de la flamme. Ceci est non négociable pour la production de verre, où l'exposition directe aux sous-produits de la combustion pourrait introduire des impuretés qui affectent la couleur, la clarté et l'intégrité structurelle du matériau.

Contrôle précis de la température

Les fours à moufle électriques modernes offrent une stabilité de température exceptionnelle et des cycles de chauffage programmables. Les verriers peuvent définir des vitesses de chauffage précises, des temps de maintien et des rampes de refroidissement. Ce niveau de contrôle est essentiel pour un recuit reproductible et réussi, où un écart de quelques degrés seulement peut ruiner le produit.

Polyvalence tout au long du flux de travail

Le même type de four peut être utilisé pour plusieurs tâches. Un laboratoire peut utiliser un four à moufle pour la R&D et l'analyse des matériaux, tandis qu'une installation de production à petite échelle peut utiliser une version plus grande pour le recuit ou le façonnage personnalisé. Cette polyvalence en fait un atout précieux pour un large éventail d'échelles opérationnelles.

Comprendre les compromis

Bien que très efficaces, les fours à moufle ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser correctement.

Échelle et débit

Les fours à moufle sont mieux adaptés au traitement par lots, et non à la production continue à grande échelle. Pour faire fondre des tonnes de sable brut pour la fabrication de verre flotté, les industries utilisent d'énormes fours à cuve alimentés en continu. Les fours à moufle sont destinés à des tâches spécialisées et de plus petit volume.

Consommation d'énergie

Atteindre et maintenir des températures de 900°C nécessite une quantité importante d'énergie électrique. Pour toute opération, cette consommation d'énergie est un facteur de coût principal qui doit être géré.

Un outil de finition, pas de fusion primaire

Il est utile de considérer un four à moufle comme un outil de finition ou de traitement spécialisé plutôt que comme un fondeur primaire. Sa force réside dans la précision qu'il apporte au traitement thermique, au recyclage et aux tests de qualité, et non dans le volume de production brut.

Application de ceci à votre objectif

L'application efficace d'un four à moufle dépend de la correspondance de ses capacités avec votre objectif spécifique dans le cycle de vie du verre.

- Si votre objectif principal est l'assurance qualité : Utilisez le four pour les tests de perte au feu sur les matières premières et pour l'analyse des propriétés structurelles des échantillons finis.

- Si votre objectif principal est le développement de produits ou le travail artisanal : Tirez parti de son contrôle précis de la température pour le prototypage de nouvelles formes, la création de pièces personnalisées et l'exécution de cycles de recuit complexes.

- Si votre objectif principal est la durabilité et le recyclage : Utilisez le four pour faire fondre efficacement le calcin en une forme pure et utilisable pour de nouveaux produits.

En fin de compte, le four à moufle donne aux verriers le contrôle environnemental précis nécessaire pour tester, façonner et perfectionner leurs matériaux.

Tableau récapitulatif :

| Application | Fonction clé | Plage de température |

|---|---|---|

| Analyse des matériaux | Contrôle qualité via LOI et calcination | Jusqu'à 900°C |

| Fusion & Recyclage | Faire fondre le calcin pour une réutilisation durable | 700°C à 900°C |

| Façonnage & Moulage | Chauffage pour le soufflage et le pliage | Varie selon le processus |

| Traitement thermique | Recuit pour soulager les contraintes et tremper le verre | Cycles programmables précis |

Prêt à améliorer votre fabrication de verre avec un traitement thermique précis et sans contamination ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancés à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à moufle sur mesure peuvent améliorer la qualité, l'efficacité et la durabilité de votre verre !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser un four de préchauffage pour le SiC et le B4C ? Assurer la sécurité et la qualité des composites de magnésium

- Quelle est la fonction principale d'un four à moufle dans le traitement thermique du béryl ? Maîtriser la modification de la couleur des pierres précieuses

- Comment les fours à résistance à haute température de type boîte répondent-ils aux préoccupations environnementales et énergétiques ? Améliorer l'efficacité et la durabilité

- Quelle est la différence entre un four à lots et un four continu ? Flexibilité contre efficacité à haut volume

- Comment les fours à moufle soutiennent-ils le traitement d'échantillons dans les domaines analytiques liés aux produits pharmaceutiques ? Améliorer le contrôle qualité pharmaceutique

- Quel rôle joue une étuve à moufle de laboratoire dans l'analyse des cendres des échantillons végétaux ? Obtenir une isolation minérale propre

- Qu'est-ce qu'un four à moufle et comment fonctionne-t-il ? Découvrez ses principaux avantages pour votre laboratoire

- Quel est l'objectif de la chambre à moufle dans un four à moufle ? Assurer un chauffage propre et uniforme pour votre laboratoire