Atteindre le seuil de température précis de 444,6 degrés Celsius est essentiel car il déclenche la mobilisation et l'expulsion efficaces du soufre de la tourbe. Atteindre cette température pendant la phase initiale de carbonisation garantit que le soufre est éliminé avant que le combustible ne soit utilisé, l'empêchant de se transférer au métal lors des processus de fusion ultérieurs.

Idée clé Pour les applications métallurgiques, la carbonisation de la tourbe est autant un processus de purification qu'un processus de production de combustible. L'exigence stricte d'atteindre 444,6 °C existe pour éliminer le soufre tôt, protégeant ainsi l'intégrité chimique des opérations de fusion du fer en aval.

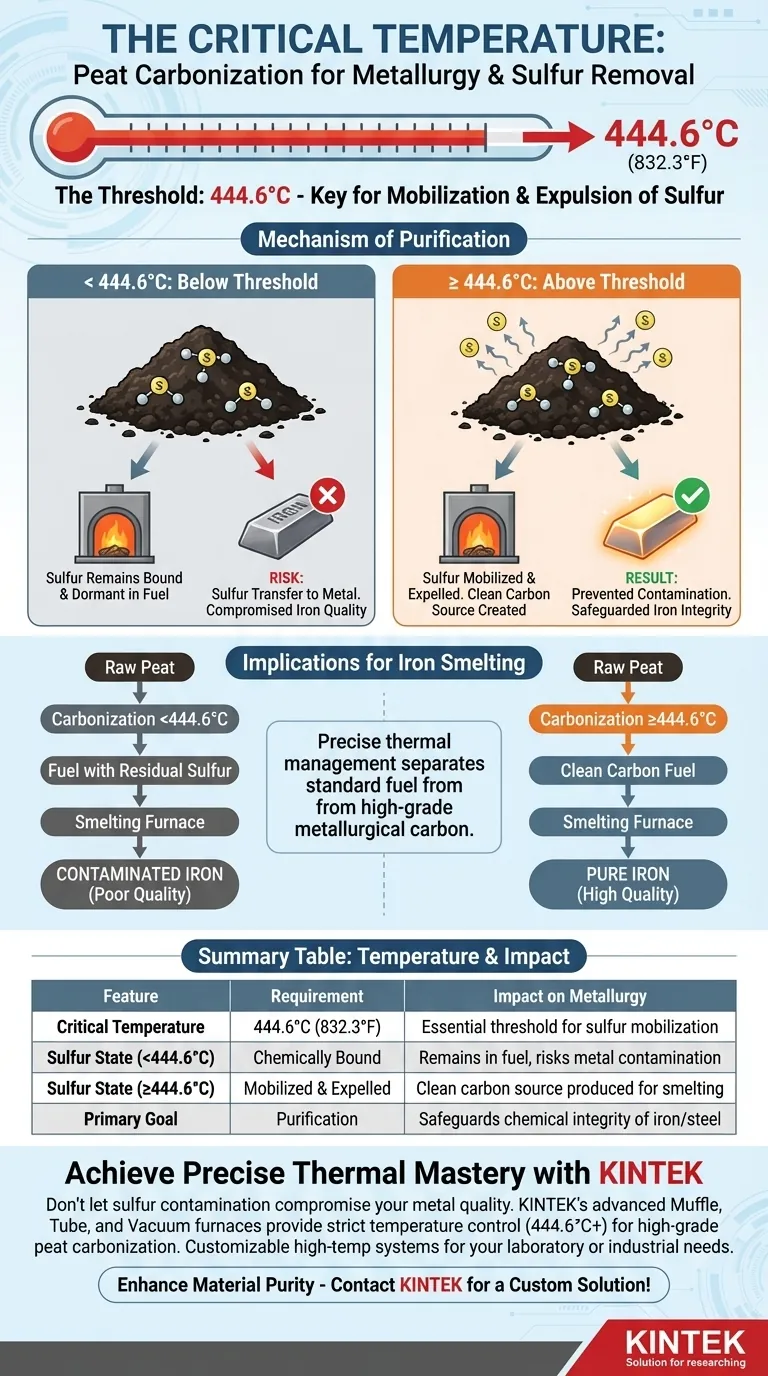

Le mécanisme de purification

Franchir le seuil thermique

La cible spécifique de 444,6 degrés Celsius agit comme un point de basculement définitif pour les changements chimiques au sein de la tourbe. En dessous de cette température, le soufre reste chimiquement lié à la matière organique.

Mobilisation et expulsion

Une fois ce seuil thermique franchi, la teneur en soufre est efficacement mobilisée. La chaleur expulse le soufre de la masse de tourbe pendant cette phase initiale de carbonisation. Cette séparation est nécessaire pour transformer la tourbe brute en une source de carbone "propre" adaptée à la métallurgie.

Implications pour la fusion du fer

Prévention de la contamination en aval

L'objectif ultime de ce traitement thermique est de protéger l'opération de fusion du fer. Si le soufre n'est pas éliminé pendant la carbonisation, il reste dormant dans le combustible.

Le risque de transfert

Lorsque du combustible contenant du soufre résiduel est introduit dans un four de fusion, le soufre est transféré du combustible directement au métal en fusion. Cette contamination compromet la qualité du fer. En éliminant le soufre au stade de la carbonisation, vous éliminez ce risque à la source.

Comprendre les compromis

Précision contre effort

Atteindre cette température spécifique nécessite un contrôle strict du processus et une gestion thermique fiable. Ne pas atteindre 444,6 °C, même de peu, rend la carbonisation inefficace à des fins métallurgiques.

Le coût énergétique de la pureté

Atteindre ce seuil nécessite un apport énergétique soutenu pour garantir que toute la masse de tourbe soit traitée. Bien que cela augmente le coût énergétique de la production, c'est une dépense nécessaire pour éviter la dévaluation du produit métallique final.

Faire le bon choix pour votre objectif

Comprendre cette exigence thermique vous permet de catégoriser votre production de combustible en fonction de l'utilisation finale prévue.

- Si votre objectif principal est la qualité métallurgique : Vous devez vous assurer que votre équipement de carbonisation est calibré pour dépasser systématiquement 444,6 °C afin de garantir une élimination maximale du soufre.

- Si votre objectif principal est le chauffage général : Vous n'avez peut-être pas besoin d'atteindre ce seuil spécifique, car la teneur en soufre est moins critique pour les applications thermiques non métallurgiques.

Une gestion thermique précise est le facteur déterminant qui sépare le combustible standard du carbone métallurgique de haute qualité.

Tableau récapitulatif :

| Caractéristique | Exigence | Impact sur la métallurgie |

|---|---|---|

| Température critique | 444,6 °C (832,3 °F) | Seuil essentiel pour la mobilisation du soufre |

| État du soufre (<444,6 °C) | Chimiquement lié | Reste dans le combustible, risque de contamination du métal |

| État du soufre (≥444,6 °C) | Mobilisé et expulsé | Source de carbone propre produite pour la fusion |

| Objectif principal | Purification | Protège l'intégrité chimique du fer/acier |

Maîtrisez la température avec précision grâce à KINTEK

Ne laissez pas la contamination par le soufre compromettre la qualité de votre métal. Les fours KINTEK avancés à muffle, tubulaires et sous vide sont conçus pour fournir le contrôle de température strict (444,6 °C et plus) requis pour la carbonisation de la tourbe de haute qualité et la purification métallurgique.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes haute température entièrement personnalisables, conçus pour répondre à vos besoins uniques en laboratoire ou industriels. Améliorez la pureté de vos matériaux dès aujourd'hui — Contactez KINTEK pour une solution personnalisée !

Guide Visuel

Références

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment l'analyse thermogravimétrique (ATG/ATG dérivée) fournit-elle des orientations industrielles ? Optimisation du traitement des poussières de haut fourneau

- Comment une conception à aspiration symétrique améliore-t-elle le traitement thermique des fils d'acier ? Obtenir un flux de sel uniforme et une qualité de sorbite

- Quel rôle joue l'équipement d'évaporation thermique sous vide poussé dans les détecteurs CsPbBr3 ? Optimiser la fabrication des électrodes

- Quels sont les avantages de l'ajout d'oxyde de calcium dans le traitement thermique des boues ? Améliorez l'efficacité et réduisez les émissions

- Quel est le rôle principal du processus d'oxydation thermique (OT) dans l'alliage Ti-6Al-4V ELI ? Amélioration de la dureté et de la résistance à l'usure

- Comment le décollement de la base du creuset affecte-t-il les superalliages à base de nickel ? Prévenir la fatigue catastrophique et l'impureté des matériaux

- Quelles sont les caractéristiques ajustables des fours de laboratoire en fonction des exigences de l'application ? Optimisez le traitement thermique de votre laboratoire

- Pourquoi un four de haute précision à haute température est-il requis pour les essais mécaniques ? Données fiables et sécurisées sur les matériaux