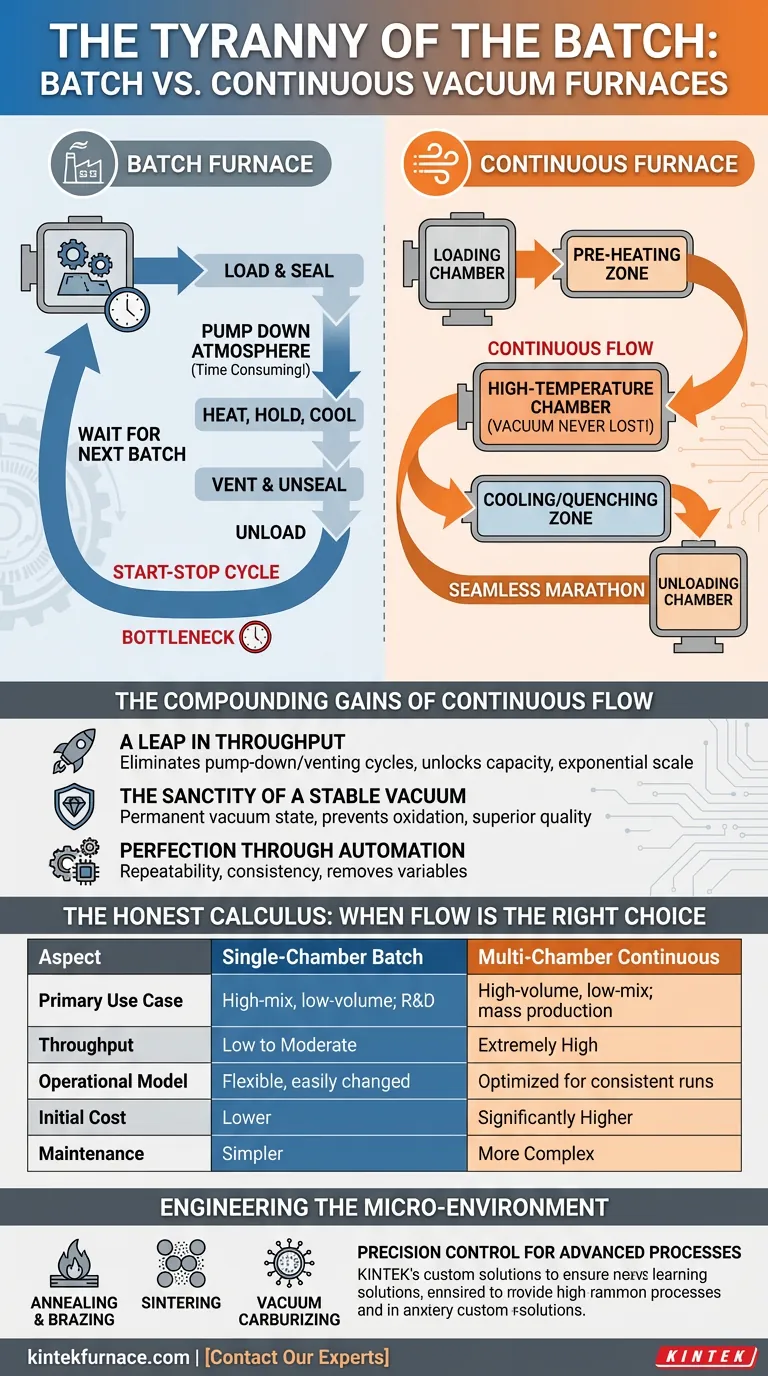

Imaginez un atelier. Dans un coin se trouve un grand four à vide à chambre unique, le cheval de bataille de l'opération. Le processus est un rythme familier, presque méditatif : charger les pièces, sceller la porte, pomper l'atmosphère. Chauffer, maintenir, refroidir. Ventiler, désceller, décharger.

Et puis, attendez. Le cycle complet de plusieurs heures doit recommencer pour le lot suivant.

C'est la tyrannie du lot. C'est un processus fiable, mais c'est fondamentalement une existence de démarrages et d'arrêts. Chaque cycle est une île, déconnectée de la précédente, créant un goulot d'étranglement qui dicte le rythme de toute la chaîne de production. Ce n'est pas seulement une limitation mécanique ; c'est une limitation psychologique, qui impose un état d'esprit de travail segmenté plutôt que de flux continu.

Au-delà du goulot d'étranglement : la philosophie du flux continu

L'inefficacité fondamentale de la production par lots n'est pas le processus thermique lui-même, mais le temps passé à préparer l'environnement. Pomper jusqu'au vide et ventiler à l'atmosphère pour chaque charge est là où le temps productif est perdu.

Un four à vide continu à plusieurs chambres est la réponse d'ingénierie élégante à ce problème. Il n'améliore pas seulement l'ancien processus ; il introduit une nouvelle philosophie.

Au lieu d'une seule chambre faisant tout, le four est une série de zones spécialisées reliées par des passages scellés sous vide :

- Chambre de chargement : Les pièces entrent dans le système.

- Zone de préchauffage : Les pièces sont progressivement amenées à température.

- Chambre à haute température : Le processus thermique principal (brasage, frittage, etc.) se déroule.

- Zone de refroidissement/trempe : Les pièces sont refroidies dans des conditions contrôlées.

- Chambre de déchargement : Les pièces finies sortent du système.

Les pièces se déplacent automatiquement d'une chambre à l'autre. L'idée cruciale est la suivante : la chambre centrale à haute température ne perd jamais son vide. Elle reste un environnement vierge et stable, prêt pour un flux continu de matériaux. Cela transforme le flux de travail d'une série de sprints disjoints en un marathon sans couture.

Les gains cumulés du travail ininterrompu

Se libérer du cycle par lots crée des avantages cumulatifs qui vont bien au-delà de la simple vitesse.

Un bond en avant du débit

En éliminant le cycle de pompage/ventilation pour la chambre principale, la capacité du four est libérée. Le seul facteur limitant devient le temps du processus thermique lui-même, et non la configuration. Cela permet une augmentation spectaculaire de l'échelle de production, transformant un processus linéaire en un processus exponentiel.

La sainteté d'un vide stable

Dans un four par lots, l'environnement de vide vierge est temporaire, créé et détruit à chaque cycle. Dans un four continu, le vide est un état permanent et protégé. Cette stabilité est essentielle pour obtenir une qualité de matériau supérieure. Elle empêche complètement l'oxydation et la contamination par les gaz atmosphériques, garantissant l'intégrité absolue des matériaux traités.

La perfection par l'automatisation et la répétition

Des systèmes contrôlés par ordinateur gèrent le transfert des pièces et les paramètres de chaque chambre. Chaque composant subit exactement le même profil thermique, du préchauffage au refroidissement. Ce niveau d'automatisation garantit un degré de répétabilité et de cohérence qu'il est presque impossible d'atteindre dans des systèmes par lots gérés manuellement. Il élimine les variables et renforce la confiance dans le produit final.

Ingénierie du micro-environnement

La véritable beauté de ces systèmes réside dans la précision qu'ils offrent. Comme chaque chambre est dédiée à une seule tâche, elle peut être optimisée à un degré extraordinaire.

Cela permet des processus avancés avec un contrôle précis :

- Recuit et brasage : Création de liaisons parfaites et de propriétés matérielles.

- Frittage : Forgeage de métaux en poudre en pièces solides et performantes.

- Cémentation sous vide : Durcissement des surfaces avec une uniformité exceptionnelle.

De plus, des fonctionnalités telles que le contrôle de la pression partielle permettent aux ingénieurs d'affiner l'atmosphère, empêchant des effets métallurgiques spécifiques tels que la vaporisation du chrome de l'acier à haute température. Atteindre cela nécessite une expertise approfondie, c'est pourquoi les systèmes spécialement conçus sont essentiels. Chez KINTEK, notre philosophie est que le four doit être adapté au processus, c'est pourquoi nous nous spécialisons dans la personnalisation des systèmes à vide pour les défis uniques de la science des matériaux.

Le calcul honnête : quand le flux est le bon choix

Un four continu est un outil puissant, mais c'est un spécialiste. La décision d'en adopter un est un choix stratégique entre l'échelle et la flexibilité.

| Aspect | Four à lots à chambre unique | Four continu à plusieurs chambres |

|---|---|---|

| Cas d'utilisation principal | Mélange élevé, faible volume ; R&D | Volume élevé, mélange faible ; production de masse |

| Débit | Faible à modéré | Extrêmement élevé |

| Modèle opérationnel | Flexible, paramètres facilement modifiables | Optimisé pour des cycles constants et répétés |

| Coût initial | Plus bas | Significativement plus élevé |

| Maintenance | Plus simple | Plus complexe, nécessite du personnel qualifié |

Le calcul est clair. Si votre activité prospère en produisant de grandes quantités d'une pièce cohérente, le four continu offre un retour sur investissement inégalé en réduisant les coûts par unité et en maximisant la production. Si votre travail implique des changements fréquents de taille de pièce, de matériau ou de cycles thermiques, un four à lots flexible et de haute qualité peut être la solution la plus pratique.

En fin de compte, passer à un système continu est un point d'inflexion. C'est un engagement envers la production à l'échelle industrielle, où l'efficacité, la qualité et la répétabilité sont primordiales. Le choix ne concerne pas seulement le matériel ; il s'agit de définir l'avenir de votre capacité de fabrication. Que vous augmentiez l'échelle avec un système continu ou que vous optimisiez un processus par lots spécialisé, avoir un partenaire qui comprend les nuances de la conception de fours est essentiel.

Chez KINTEK, notre expertise en R&D et en fabrication couvre tout le spectre, des fours à moufle et à tube aux systèmes à vide et CVD hautement personnalisés, garantissant que votre équipement correspond parfaitement à votre ambition. Si vous êtes prêt à dépasser les limites existantes et à concevoir un avenir plus efficace, Contactez nos experts.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Articles associés

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- La physique de l'absence : Comment les fours sous vide défient les limites de la chaleur

- La Logique à Trois Axes : Comment Choisir un Four à Vide Adapté

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux