La psychologie de la pression

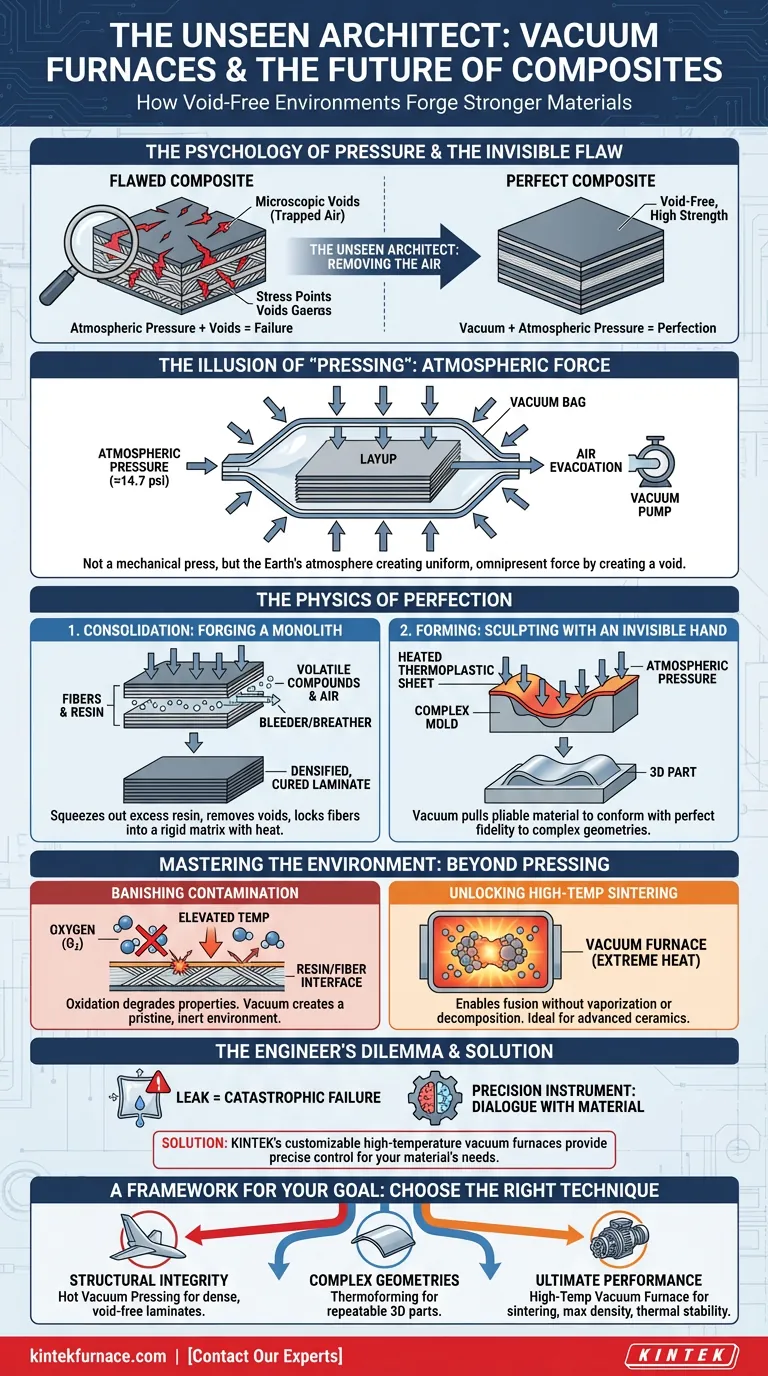

Un ingénieur inspecte une ailette composite nouvellement fabriquée. À l'œil nu, elle est parfaite. Mais sous charge, elle échoue à 70 % de sa résistance prédite. Le coupable n'est pas un défaut de conception, mais un défaut invisible : des vides microscopiques, de minuscules bulles d'air emprisonnées qui sont devenues des points de contrainte sous pression.

Notre intuition pour rendre les choses plus solides est souvent d'ajouter plus de force, d'appuyer plus fort, de serrer plus fort. Mais dans le monde des composites avancés, la technique la plus puissante consiste à enlever quelque chose à la place : l'air lui-même. C'est le génie contre-intuitif du pressage sous vide.

L'illusion du « pressage »

Le terme « pressage sous vide » est une légère erreur de terminologie. Nous ne pressons pas réellement avec un vide. Nous créons un vide, un environnement scellé dont l'air a été évacué.

Ce faisant, nous libérons une force parfaitement uniforme, d'une constance implacable et omniprésente : l'atmosphère terrestre. Au niveau de la mer, cela représente environ 14,7 livres par pouce carré (ou ~101 kPa) qui pressent sur chaque surface de notre pièce. En retirant l'air d'un côté, nous laissons l'atmosphère faire le travail avec une précision qu'aucune presse mécanique ne peut égaler.

La physique de la perfection : consolidation et formage

Ce principe est exploité pour deux fonctions principales dans la fabrication de composites, chacune étant une danse délicate de chaleur, de pression et de chimie.

Forger un monolithe à partir de couches

La création d'un stratifié implique l'empilage de couches de fibres (comme le carbone ou le verre) imprégnées de résine. Cette pile, ou « layup », est ensuite scellée dans un sac sous vide.

Lorsque le vide est appliqué, la pression atmosphérique comprime la pile de toutes les directions. Cette force sans faille :

- Expulse l'excès de résine qui ajoute du poids.

- Expulse l'air emprisonné et les composés volatils qui causent des vides.

- Consolide les couches distinctes en une structure unique, dense et unifiée.

Lorsqu'elle est combinée à la chaleur dans un processus appelé pressage sous vide à chaud, la résine durcit simultanément, enfermant les fibres dans une matrice rigide et de haute résistance.

Sculpter avec une main invisible

Pour le formage de feuilles thermoplastiques ou de composites pré-imprégnés, le matériau est d'abord chauffé jusqu'à ce qu'il devienne mou et malléable.

Il est ensuite drapé sur un moule, et un vide est créé entre la feuille et la surface du moule. La pression atmosphérique agit comme une main invisible, forçant le matériau à épouser chaque contour subtil du moule avec une parfaite fidélité. C'est une méthode élégante et efficace pour créer des pièces complexes en trois dimensions.

Le vrai jeu : maîtriser l'environnement

Le véritable pouvoir du traitement sous vide n'est pas seulement mécanique. Il s'agit de prendre le contrôle absolu de l'environnement du matériau au niveau chimique et physique. C'est là que le processus passe d'un simple pressage à une fabrication de haute fidélité.

Bannir le contaminant

À des températures élevées, l'oxygène de l'air devient un contaminant très réactif. Il attaque la résine et les fibres, provoquant une oxydation qui dégrade les propriétés mécaniques et ruine la finition de surface. Un vide élimine cette menace, créant un environnement vierge où les matériaux peuvent être durcis et liés sans corruption.

Débloquer le frittage à haute température

Pour les céramiques avancées et certains composites, atteindre une densité maximale nécessite un frittage, un processus où le matériau est chauffé juste en dessous de son point de fusion, provoquant la fusion de ses particules.

Beaucoup de ces matériaux se vaporiseraient ou se décomposeraient simplement à ces températures sous pression atmosphérique normale. Un four à vide crée un environnement où une chaleur extrême peut être appliquée sans détruire le matériau, lui permettant de se densifier et de se fritter sous une pression atmosphérique uniforme.

Le dilemme de l'ingénieur : la quête de contrôle

Ce niveau de contrôle n'est pas sans défis. Le processus est un système où chaque composant doit fonctionner en parfaite harmonie.

- L'anatomie d'une fuite : Une fuite microscopique dans le sac sous vide est un point de défaillance catastrophique. Elle introduit de l'air, compromet l'uniformité de la pression et permet la formation de vides, annulant tous les avantages du processus.

- Le dialogue matériau-machine : La viscosité de la résine, son profil de température de durcissement et les propriétés de la fibre doivent être parfaitement adaptés aux capacités de l'équipement. Le taux de chauffage du four et l'efficacité de la pompe à vide ne sont pas de simples réglages ; ils font partie d'un dialogue avec le matériau lui-même.

Résoudre ce dilemme nécessite plus que de la technique ; cela nécessite des instruments capables d'imposer et de maintenir un environnement parfait et contrôlé. Un four à vide n'est pas juste une boîte qui chauffe ; c'est un instrument de précision.

C'est là qu'avoir un système conçu pour votre matériau et votre processus spécifiques devient un avantage critique. Avec une R&D et une fabrication expertes, les fours à vide à haute température personnalisables de KINTEK offrent aux ingénieurs le contrôle précis nécessaire pour gérer ce dialogue complexe. Qu'il s'agisse d'un four tubulaire standard pour des tests à l'échelle du laboratoire ou d'un système CVD hautement personnalisé, l'objectif est de créer un environnement où le matériau peut atteindre son plein potentiel théorique.

Un cadre pour votre objectif

La bonne technique dépend entièrement du résultat souhaité :

- Pour l'intégrité structurelle : Utilisez le pressage sous vide à chaud pour créer des stratifiés denses et sans vide avec un rapport fibre/résine élevé.

- Pour les géométries complexes : Utilisez le thermoformage pour façonner des feuilles thermoplastiques de manière rentable en pièces 3D répétables.

- Pour les performances ultimes : Exploitez un four à vide à haute température pour permettre le frittage, prévenir l'oxydation et créer des matériaux avec une densité et une stabilité thermique maximales.

En fin de compte, l'art des composites modernes ne réside pas dans la force brute que vous appliquez, mais dans la perfection du vide que vous créez. Pour tout processus qui exige un contrôle absolu de la température et de l'atmosphère, l'obtention d'un résultat matériel sans faille est primordiale. Contactez nos experts

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- La physique de la perfection : Comment un four sous vide crée l'ordre à partir du chaos

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux

- La vraie raison de l'échec de vos matériaux haute performance (et ce n'est pas l'alliage)

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- L'ennemi invisible : pourquoi les fours sous vide sont un pari sur la perfection