L'illusion du vide

Nous avons un biais profond pour l'addition. Pour rendre quelque chose plus solide, nous ajoutons des renforts. Pour l'améliorer, nous ajoutons des fonctionnalités. Mais dans le monde des matériaux avancés, la transformation la plus puissante vient souvent de la soustraction.

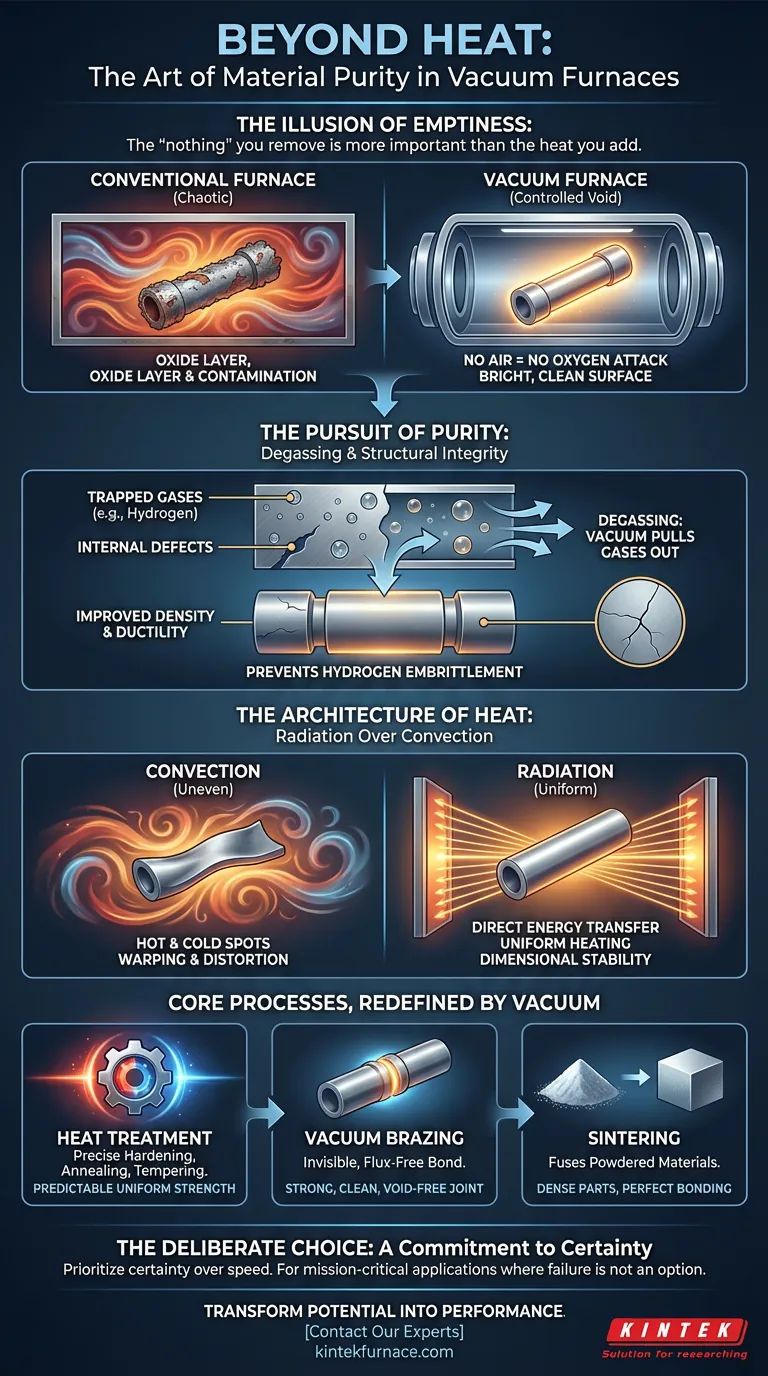

Le « rien » que vous retirez est plus important que la chaleur que vous ajoutez.

C'est la vérité centrale du four sous vide. Ce n'est pas simplement une boîte qui chauffe. C'est un outil pour créer un vide contrôlé — un environnement méticuleusement dépouillé de l'influence réactive et corruptrice de l'atmosphère. En retirant l'air, nous créons la scène parfaite pour que les matériaux atteignent leur potentiel ultime.

L'ennemi dans l'air : un problème de chimie

À haute température, l'air que nous respirons devient un puissant adversaire. L'oxygène, un gaz vital, attaque agressivement les métaux chauds, formant une couche d'oxyde cassante et écailleuse à la surface. C'est la même réaction chimique que la rouille, mais accélérée mille fois par la chaleur.

Pour un forgeron qui fabrique une simple grille, cette calamine est une nuisance acceptable. Pour un ingénieur qui conçoit une aube de turbine pour un réacteur, c'est un défaut catastrophique.

Un environnement sous vide affame cette réaction. En évacuant la chambre, nous retirons l'oxygène. Le résultat est une surface brillante et propre, exempte de contamination. Ce n'est pas une préférence esthétique ; c'est une exigence non négociable pour les composants où l'intégrité de surface dicte la performance et la sécurité.

La quête de pureté : dégazage et intégrité structurelle

Le deuxième ennemi invisible se trouve *à l'intérieur* même du matériau. Des poches microscopiques de gaz piégés comme l'hydrogène et l'oxygène, restes de la création du matériau, agissent comme des défauts internes. Sous contrainte, ces poches peuvent initier des fissures, conduisant à une défaillance prématurée dans un phénomène connu sous le nom de fragilisation par l'hydrogène.

Chauffer un matériau sous vide fait sortir ces gaz piégés. Alors que les atomes vibrent avec l'énergie, le vide agit comme un puissant aimant, attirant les molécules de gaz indésirables à la surface et hors de la chambre.

Ce processus, connu sous le nom de dégazage, augmente considérablement la densité, la ductilité et la durée de vie en fatigue d'un matériau. C'est la différence entre un composant qui *pourrait* échouer et un composant qui est fondamentalement sain.

L'architecture de la chaleur : rayonnement sur convection

Dans un four conventionnel, le transfert de chaleur est une danse chaotique de courants de convection. L'air chaud tourbillonne de manière inégale, créant des points chauds et froids sur un composant. Cette incohérence thermique peut faire voiler, déformer ou fissurer des pièces complexes sous contrainte.

Le vide élimine la convection. La chaleur est transférée presque entièrement par rayonnement thermique — un transfert d'énergie direct, à vue, des éléments chauffants à la pièce.

L'effet est un chauffage incroyablement uniforme, comme si le composant se prélassait à la lumière d'un soleil miniature. Cette précision est essentielle pour maintenir la stabilité dimensionnelle des géométries complexes, des implants médicaux aux assemblages aérospatiaux.

Processus fondamentaux, redéfinis par le vide

Ce contrôle absolu sur l'environnement élève plusieurs processus industriels clés de l'artisanat à la science.

Forger la résistance sans défaut : traitement thermique

Le traitement thermique sous vide — y compris la trempe, le recuit et le revenu — permet aux métallurgistes de manipuler précisément la microstructure d'un matériau sans risque de décarburation ou d'oxydation de surface. Le résultat est une dureté et une résistance prévisibles et uniformes dans toute la pièce.

Le lien invisible : brasage sous vide

Joindre deux composants avec un métal d'apport sous vide crée une liaison exceptionnellement solide, propre et sans vide. Sans oxygène, il n'y a pas besoin de flux corrosif, qui peut rester piégé et compromettre la jointure. C'est la référence absolue pour les assemblages critiques dans l'électronique, les dispositifs médicaux et l'aérospatiale.

Construire à partir de la poussière : frittage

Le frittage fusionne des matériaux en poudre en une pièce solide et dense en les chauffant en dessous de leur point de fusion. Sous vide, les poudres métalliques ou céramiques fines sont protégées de l'oxydation, permettant à leurs particules de se lier parfaitement. C'est essentiel pour produire des outils de coupe en métal dur et des pièces complexes par moulage par injection de métal (MIM).

Le choix délibéré : un engagement envers la certitude

Les fours sous vide ne sont pas une solution universelle. Ils représentent un investissement initial plus élevé, nécessitent des connaissances plus spécialisées et ont souvent des temps de cycle plus longs en raison de la nécessité de mettre la chambre sous vide.

Mais ce n'est pas une simple analyse coûts-avantages. Choisir un four sous vide est un engagement psychologique. C'est une décision de privilégier la certitude à la vitesse, et la perfection à la commodité. C'est pour les applications où le coût de la défaillance est infiniment plus élevé que le coût de l'équipement.

Ce niveau de contrôle n'est pas seulement un idéal théorique ; c'est une réalité d'ingénierie qui nécessite des systèmes aussi précis que les processus qu'ils permettent. Pour les chercheurs et les ingénieurs qui repoussent les limites de la science des matériaux, un four personnalisable n'est pas un luxe — c'est une nécessité. L'expertise de KINTEK dans le développement de systèmes à haute température sur mesure, des fours sous vide et à atmosphère aux systèmes CVD avancés, offre le contrôle exact nécessaire pour ces applications exigeantes. Notre approche, soutenue par une R&D experte et une fabrication interne, garantit que votre équipement est un véritable partenaire dans la réalisation de la perfection des matériaux.

Si votre objectif est de transformer le potentiel des matériaux en performance garantie, la première étape consiste à créer l'environnement parfait. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Articles associés

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- Au-delà du lot : Comment les fours à vide continus redéfinissent la métallurgie industrielle

- La gravité comme alliée : Le génie contre-intuitif des fours à vide verticaux

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites