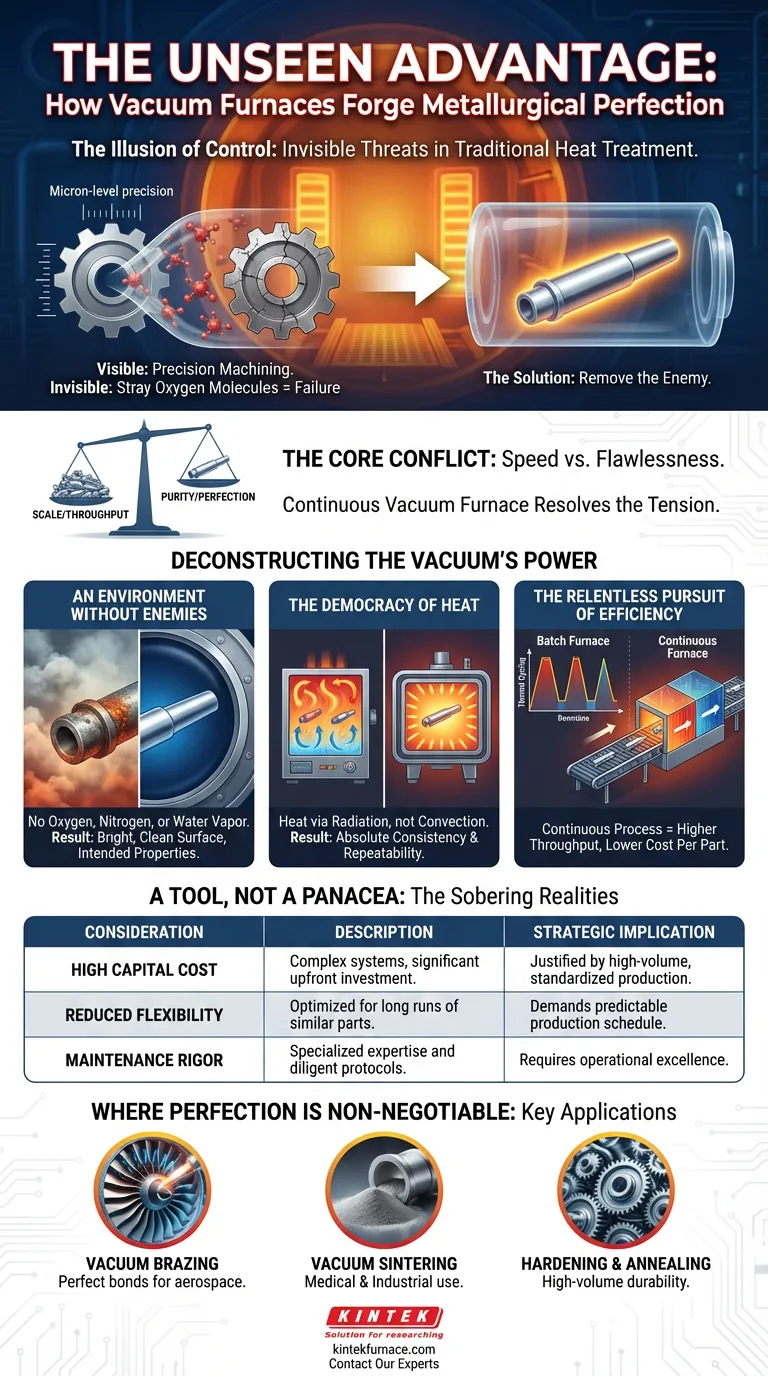

L'illusion du contrôle

Dans le monde de la métallurgie, les plus grandes menaces sont souvent invisibles. Une équipe peut passer des mois à concevoir un composant aérospatial critique, à le usiner avec une précision au niveau du micron, pour qu'il échoue à cause de quelques molécules d'oxygène errantes dans un four.

C'est le paradoxe de l'ingénieur : rechercher un contrôle absolu sur un processus profondément sensible à un environnement que nous ne pouvons même pas voir. Le traitement thermique traditionnel, avec sa dépendance à l'atmosphère ou aux gaz inertes, est une bataille constante contre ces contaminants invisibles. C'est un processus d'approximation, pas de perfection.

Mais que se passerait-il si vous pouviez éliminer complètement l'ennemi de l'équation ?

Le conflit central : Échelle contre pureté

La fabrication moderne est définie par une tension fondamentale. Nous devons produire des composants à une échelle immense, mais nous avons également besoin qu'ils soient sans défaut. La vitesse et la perfection sont souvent des forces opposées. Pousser pour un débit plus élevé peut compromettre le contrôle méticuleux nécessaire à des propriétés métallurgiques supérieures.

C'est là que le four sous vide continu apparaît non seulement comme un équipement, mais comme un changement de paradigme. Il résout le conflit en créant un environnement où la production à grand volume et la qualité immaculée peuvent coexister.

Il y parvient en maîtrisant deux éléments distincts : le vide pour la qualité et le processus continu pour l'efficacité.

Démontage du pouvoir du vide

La magie d'un four sous vide ne réside pas seulement dans ce qu'il fait, mais dans la physique qu'il exploite. En éliminant l'atmosphère, il modifie fondamentalement les règles du traitement thermique.

Un environnement sans ennemis

À hautes températures, le métal est vulnérable. L'oxygène de l'air, normalement bénin, devient un agent agressif, formant une couche d'oxyde cassante (calamine) qui dégrade la surface et compromet l'intégrité de la pièce.

Un vide crée un sanctuaire. En évacuant la chambre, nous éliminons l'oxygène, l'azote et la vapeur d'eau. Le métal peut être chauffé à des températures extrêmes sans la menace de ces réactions chimiques indésirables. Le résultat est une surface brillante et propre directement sortie du four, avec des propriétés métallurgiques exactement comme prévu.

La démocratie de la chaleur

Dans un four standard, le transfert de chaleur se fait par convection, le mouvement de l'air chaud. Ce processus est intrinsèquement inégal, créant des points chauds et froids qui peuvent déformer des pièces complexes et entraîner des résultats incohérents.

Dans le vide, le transfert de chaleur se produit principalement par rayonnement. L'énergie thermique rayonne directement et uniformément des éléments chauffants vers les pièces. Chaque surface, chaque angle, chaque composant de la charge reçoit la même quantité d'énergie. Cette « démocratie de la chaleur » assure une cohérence et une répétabilité absolues, une exigence non négociable dans des domaines tels que les implants médicaux et les composants de sécurité automobile.

La recherche incessante de l'efficacité

Un four discontinu est une étude d'inefficacité. Il doit être chauffé, utilisé, refroidi, déchargé, rechargé et réchauffé. Le four lui-même subit des cycles thermiques constants, gaspillant d'énormes quantités d'énergie et de temps.

Un four continu, cependant, fonctionne avec un rythme incessant. Les pièces se déplacent régulièrement à travers des zones de chauffage et de refroidissement dédiées sans interruption. Cela élimine le cycle thermique de la structure du four, augmentant considérablement le débit et réduisant le coût par pièce. C'est un système conçu pour la logique de la chaîne de montage moderne.

Un outil, pas une panacée : les réalités sobres

Malgré toute sa puissance, le four sous vide continu est un instrument spécialisé. Ses forces sont équilibrées par des limitations spécifiques que toute équipe d'ingénierie doit respecter.

| Considération | Description | Implication stratégique |

|---|---|---|

| Coût d'investissement élevé | Ce sont des systèmes complexes et de grande envergure nécessitant un investissement initial important. | Justifié uniquement par une production standardisée à grand volume où les gains d'efficacité sont primordiaux. |

| Flexibilité réduite | Optimisé pour de longues séries de pièces similaires. Pas efficace pour les petits lots diversifiés avec des cycles variés. | Exige un calendrier de production prévisible et stable pour réaliser son plein potentiel. |

| Rigueur de maintenance | Les systèmes complexes de vide et d'automatisation nécessitent une expertise spécialisée et des protocoles de maintenance rigoureux. | Nécessite un engagement envers l'excellence opérationnelle et un personnel technique qualifié. |

Là où la perfection est non négociable

Les applications de cette technologie se trouvent là où le coût de l'échec est astronomique.

- Brasage sous vide : Dans l'aérospatiale, l'assemblage de pales de turbine complexes nécessite une surface parfaitement propre pour que l'alliage de brasage forme une liaison plus solide que les métaux de base. Un vide offre le seul environnement suffisamment pur pour garantir cela.

- Frittage sous vide : Transformer la poudre métallique compactée en une pièce dense et solide pour un usage médical ou industriel exige un environnement sans oxygène pour empêcher les fines particules de s'oxyder, garantissant ainsi une résistance et une pureté maximales.

- Trempe et recuit : Pour les engrenages ou les roulements automobiles produits par millions, la trempe sous vide continue garantit que chaque pièce répond exactement aux mêmes spécifications de durabilité et de performance.

Choisir votre instrument : une question d'intention

La décision d'utiliser un four sous vide continu, ou tout autre four, est le reflet de votre philosophie opérationnelle. Êtes-vous concentré sur la cohérence à grand volume ou sur la précision agile des petits lots ?

C'est là qu'avoir un partenaire compétent devient essentiel. La solution idéale pourrait être un système sous vide continu robuste, un four sous vide discontinu flexible, ou même un système CVD hautement spécialisé pour la recherche de matériaux de pointe.

Comprendre ce paysage est la première étape. Chez KINTEK, notre expertise dans une large gamme de systèmes haute température, des fours Tube et Muffle polyvalents aux plateformes Vacuum et CVD hautement spécifiques et personnalisables, est basée sur ce principe. Nous ne fournissons pas seulement des équipements ; nous concevons des solutions adaptées à vos objectifs uniques. Si vous êtes prêt à atteindre un nouveau niveau de qualité des matériaux et d'efficacité de production, Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Articles associés

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- La vraie raison de l'échec de vos matériaux haute performance (et ce n'est pas l'alliage)

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux

- Au-delà de la chaleur : La psychologie du fonctionnement parfait d'un four sous vide

- Plus qu'un vide : l'efficacité énergétique inhérente à la conception des fours à vide