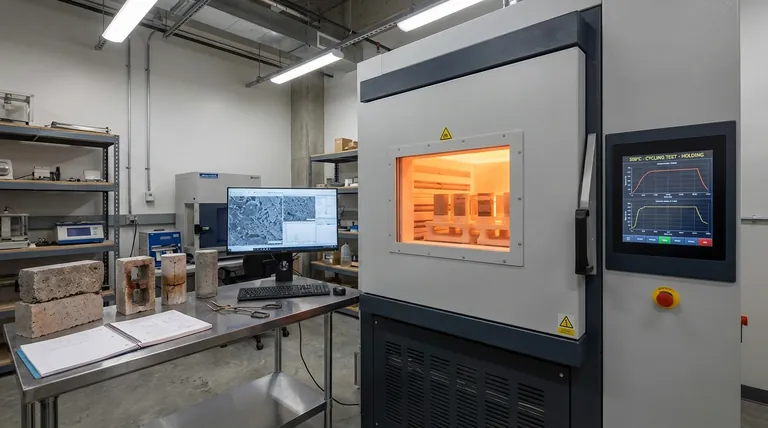

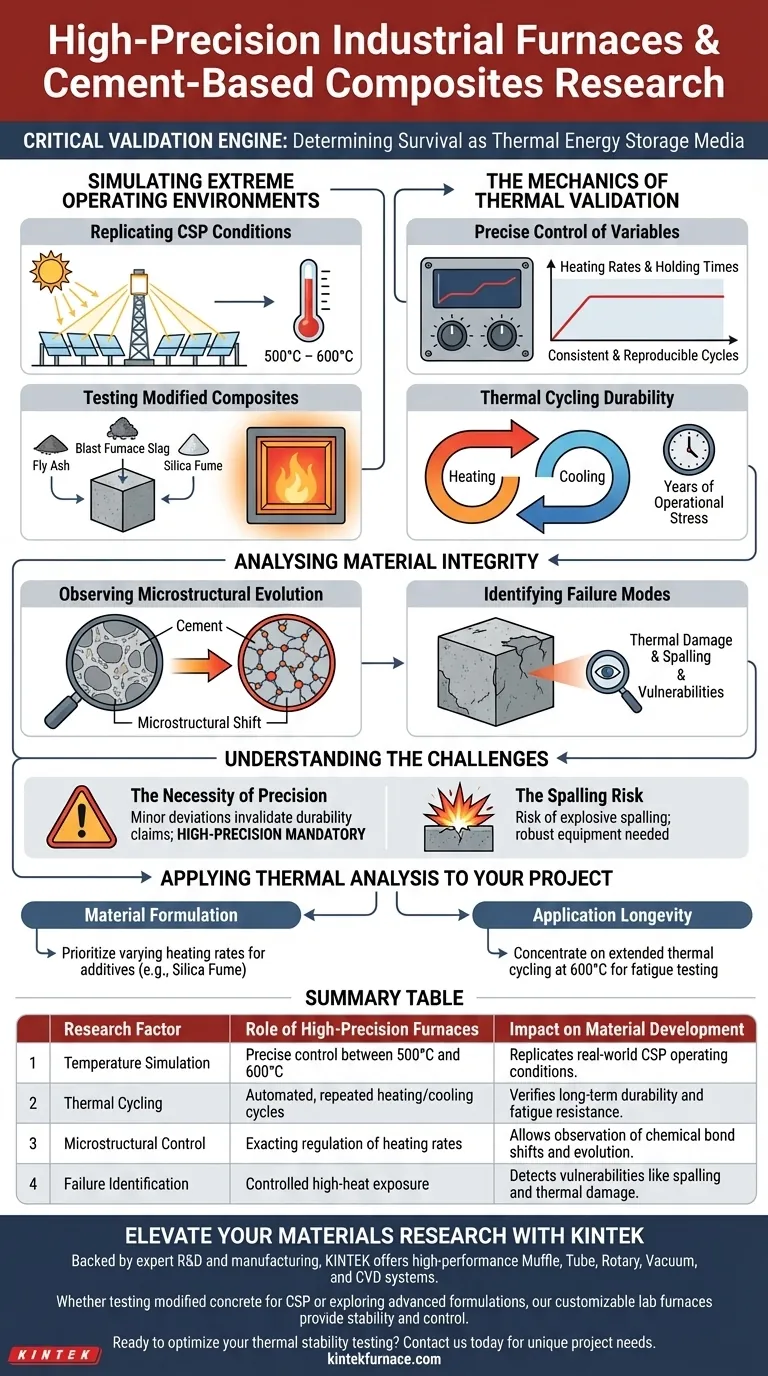

Les fours industriels de haute précision servent de moteur de validation essentiel pour déterminer si les composites à base de ciment peuvent survivre en tant que médias de stockage d'énergie thermique. En simulant les environnements extrêmes d'applications telles que l'énergie solaire concentrée (CSP) — spécifiquement des températures comprises entre 500°C et 600°C — ces systèmes permettent aux chercheurs d'exécuter des tests de cyclage thermique rigoureux. Cette exposition contrôlée est le seul moyen d'observer avec précision l'évolution microstructurale et de vérifier la résistance du matériau aux dommages thermiques et à l'écaillage au fil du temps.

En offrant un contrôle précis des vitesses de chauffage et des temps de maintien, ces fours comblent le fossé entre la composition théorique des matériaux et une durabilité prouvée à long terme dans les applications d'énergies renouvelables.

Simulation des environnements d'exploitation extrêmes

Répétition des conditions CSP

Pour tester la viabilité du stockage d'énergie, les matériaux doivent supporter des conditions identiques à celles des applications du monde réel.

Les fours de haute précision sont calibrés pour atteindre et maintenir la plage de 500°C à 600°C trouvée dans les systèmes d'énergie solaire concentrée (CSP).

Test de composites modifiés

Le béton standard ne peut pas résister à ces extrêmes sans dégradation.

Par conséquent, les chercheurs utilisent ces fours pour tester des mélanges de béton modifié améliorés avec des additifs tels que les cendres volantes, les laitiers de haut fourneau ou les fumées de silice.

Les mécanismes de la validation thermique

Contrôle précis des variables

La fiabilité des données dépend entièrement de la stabilité de l'environnement de test.

Ces fours permettent une régulation précise des vitesses de chauffage et des temps de maintien, garantissant que chaque cycle de test est cohérent et reproductible.

Durabilité du cyclage thermique

Un seul événement de chauffage est insuffisant pour prouver la longévité.

Grâce à des cycles thermiques répétés (chauffage et refroidissement), l'équipement simule des années de contraintes opérationnelles pour vérifier la durabilité à long terme du matériau en tant que moyen de stockage.

Analyse de l'intégrité des matériaux

Observation de l'évolution microstructurale

La chaleur modifie considérablement l'architecture interne des composites de ciment.

Les chercheurs utilisent ces environnements contrôlés pour suivre l'évolution microstructurale, en observant comment les liaisons chimiques et la structure physique évoluent sous une chaleur soutenue.

Identification des modes de défaillance

L'objectif ultime est de prédire une défaillance catastrophique avant qu'elle ne se produise sur le terrain.

Le processus de test met en évidence des vulnérabilités spécifiques, telles que les dommages thermiques et l'écaillage (décollement de surface), permettant aux ingénieurs d'ajuster les mélanges pour prévenir ces problèmes.

Comprendre les défis des tests thermiques

La nécessité de la précision

Dans la recherche sur le stockage thermique, une légère déviation dans le contrôle de la température peut invalider les affirmations de durabilité.

Les fours industriels standard manquent souvent du contrôle fin des vitesses de chauffage requis pour imiter la contrainte spécifique des cycles CSP, rendant l'équipement de haute précision obligatoire plutôt qu'optionnel.

Le risque d'écaillage

Bien que le four contrôle l'environnement, le comportement du matériau reste la variable principale.

Le béton, même modifié, est susceptible d'un écaillage explosif à ces températures ; l'équipement de test doit être suffisamment robuste pour gérer la défaillance du matériau tout en maintenant une journalisation précise des données.

Application de l'analyse thermique à votre projet

Pour exploiter efficacement les fours de haute précision, vous devez aligner vos protocoles de test sur vos critères de performance spécifiques.

- Si votre objectif principal est la formulation des matériaux : Privilégiez les tests qui varient les vitesses de chauffage pour voir comment les additifs tels que les fumées de silice inhibent la dégradation microstructurale.

- Si votre objectif principal est la longévité de l'application : Concentrez-vous sur des cycles thermiques prolongés aux limites supérieures (600°C) pour tester la résistance à l'écaillage et à la fatigue à long terme.

En fin de compte, la précision de votre simulation thermique dicte la fiabilité de votre solution de stockage d'énergie.

Tableau récapitulatif :

| Facteur de recherche | Rôle des fours de haute précision | Impact sur le développement des matériaux |

|---|---|---|

| Simulation de température | Contrôle précis entre 500°C et 600°C | Reproduit les conditions d'exploitation réelles des CSP. |

| Cyclage thermique | Cycles de chauffage/refroidissement répétés et automatisés | Vérifie la durabilité à long terme et la résistance à la fatigue. |

| Contrôle microstructural | Régulation précise des vitesses de chauffage | Permet l'observation des changements et de l'évolution des liaisons chimiques. |

| Identification des défaillances | Exposition contrôlée à haute température | Détecte les vulnérabilités telles que l'écaillage et les dommages thermiques. |

Améliorez votre recherche sur les matériaux avec KINTEK

La validation thermique précise est la pierre angulaire du développement de composites de ciment durables pour les énergies renouvelables. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses du cyclage thermique et de l'analyse microstructurale.

Que vous testiez du béton modifié pour des applications CSP ou que vous exploriez des formulations de matériaux avancées, nos fours de laboratoire à haute température personnalisables offrent la stabilité et le contrôle dont votre recherche a besoin.

Prêt à optimiser vos tests de stabilité thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques de projet avec nos experts techniques.

Guide Visuel

Références

- Mohammad Rahjoo, Jorge S. Dolado. Reviewing numerical studies on sensible thermal energy storage in cementitious composites: report of the RILEM TC 299-TES. DOI: 10.1617/s11527-024-02548-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment le chauffage par impulsion de résistance rapide (RPHeat) permet-il le chauffage sans creuset ? Précision dans la recherche à haute température

- Pourquoi l'iode de haute pureté est-il utilisé comme agent de transport dans la croissance de MoS2 et MoSe2 ? Croissance cristalline CVT avancée

- Comment les résumés techniques numériques aident-ils la communauté scientifique ? Percer les secrets des fours haute température de laboratoire

- Comment le logiciel de simulation CFD optimise-t-il la combustion du carburant ? Transformez l'efficacité des fours avec des jumeaux numériques

- Quel rôle joue un agent de démoulage lors du processus d'assemblage de plaques composites titane-acier ?

- Quels facteurs faut-il prendre en compte lors de la sélection d'un four en fonction des propriétés des matériaux ? Assurer un traitement thermique optimal

- Quel est l'objectif d'un traitement de recuit ? Amélioration de la plasticité et soulagement des contraintes pour les composites d'aluminium

- Quelle est la fonction principale d'un four à air pulsé dans la synthèse de SnmCunOx-t ? Mousse chimique maître