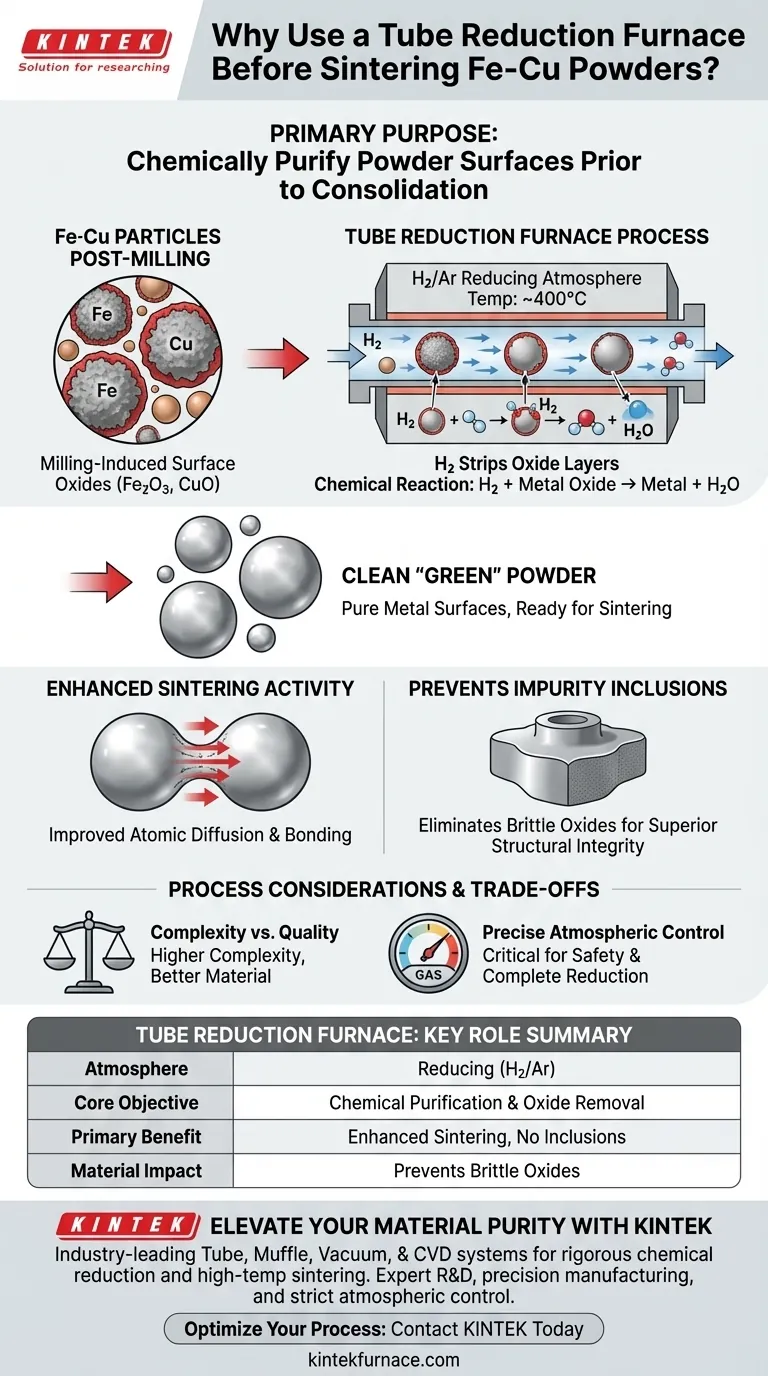

L'objectif principal de l'utilisation d'un four de réduction tubulaire est de purifier chimiquement la surface de la poudre avant la consolidation. Plus précisément, ce processus utilise une réduction à l'hydrogène à haute température pour éliminer les couches d'oxyde qui se forment inévitablement lors du broyage par billes mécanique des poudres de fer (Fe) et de cuivre (Cu). En éliminant ces oxydes, le four prépare la poudre "verte" à une liaison efficace lors de la phase de frittage ultérieure.

En inversant l'oxydation causée pendant le broyage, cette étape de réduction élimine les barrières à la diffusion. Cela garantit que le matériau final est formé à partir de surfaces métalliques de haute pureté plutôt que de particules contaminées par des oxydes, ce qui conduit à une intégrité structurelle supérieure.

La mécanique de l'élimination des oxydes

Inverser les effets du broyage

Le broyage par billes mécanique est essentiel pour mélanger le Fe et le Cu, mais il expose de nouvelles surfaces métalliques à l'oxygène. Cela crée une couche d'oxyde de surface sur les particules. Le four de réduction tubulaire est introduit spécifiquement pour traiter et inverser cette oxydation induite par le broyage.

Le rôle de l'atmosphère d'hydrogène

Le four fonctionne en introduisant une atmosphère réductrice, généralement de l'hydrogène ou un mélange hydrogène-argon. À des températures élevées (par exemple, environ 400°C), l'hydrogène réagit chimiquement avec l'oxygène lié au métal. Cette réaction élimine l'oxygène, "nettoyant" efficacement les particules de Fe et de Cu.

Pourquoi la réduction avant frittage est critique

Amélioration de l'activité de frittage

Le frittage repose sur la diffusion atomique pour lier les particules entre elles. Les oxydes de surface agissent comme une barrière à cette diffusion, inhibant le processus de liaison. En éliminant cette couche, le processus de réduction améliore considérablement l'activité de frittage, permettant aux particules de fusionner plus facilement et complètement.

Prévention des inclusions d'impuretés

Si la couche d'oxyde n'est pas éliminée, ces oxydes restent piégés dans le matériau final en tant qu'impuretés. Ces inclusions peuvent affaiblir le composite et altérer ses propriétés physiques. L'étape de réduction garantit que les oxydes métalliques ne sont pas introduits comme impuretés dans le produit densifié final.

Comprendre les compromis

Complexité du processus vs qualité du matériau

Bien qu'essentielle pour les composites haute performance, l'ajout d'une étape de réduction augmente la complexité du processus par rapport au frittage direct. Elle nécessite un contrôle précis de l'atmosphère pour éviter les risques de sécurité associés à l'hydrogène et pour assurer une réduction complète.

Distinction des équipements

Il est important de distinguer cette étape du frittage final. Alors qu'un four boîte est souvent utilisé pour le frittage final afin de créer des composants solides, le four tubulaire est spécifiquement privilégié pour cette étape de réduction préalable en raison de sa capacité à maintenir le contrôle atmosphérique strict requis pour la purification chimique.

Faire le bon choix pour votre objectif

Pour déterminer l'importance de cette étape pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est la résistance mécanique : Vous devez inclure l'étape de réduction tubulaire pour éliminer les inclusions d'oxyde provoquant des fractures et assurer un composite final dense et de haute pureté.

- Si votre objectif principal est l'efficacité du processus : Vous devez vous assurer que vos paramètres de réduction (température et temps) sont optimisés ; une réduction insuffisante gaspillera l'étape, tandis qu'une chaleur excessive pourrait entraîner un frittage prématuré avant l'étape de densification finale.

Une surface de poudre propre est la base non négociable d'un alliage fritté haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle du four de réduction tubulaire |

|---|---|

| Atmosphère | Réductrice (Hydrogène/Argon-Hydrogène) |

| Objectif principal | Purification chimique et élimination des oxydes |

| Réaction chimique | H2 + Oxyde métallique → Métal + H2O |

| Bénéfice principal | Amélioration de la diffusion atomique et de l'activité de frittage |

| Impact sur le matériau | Prévient les inclusions d'oxydes fragiles dans le produit final |

Élevez la pureté de votre matériau avec KINTEK

Ne laissez pas les oxydes de surface compromettre l'intégrité structurelle de vos composites Fe-Cu. KINTEK fournit des systèmes tubulaires, à muflle, sous vide et CVD de pointe, conçus pour les exigences rigoureuses de la réduction chimique et du frittage à haute température. Soutenus par une R&D experte et une fabrication de précision, nos fours personnalisables garantissent le contrôle atmosphérique strict nécessaire pour éliminer les impuretés et maximiser l'activité de frittage.

Prêt à optimiser votre processus de métallurgie des poudres ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température parfaite, adaptée à vos besoins uniques de recherche ou de production.

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les fonctions d'un réacteur à lit fixe à tube de quartz ? Assurer la précision dans l'évaluation des catalyseurs

- Quel est le rôle d'un four tubulaire de laboratoire dans l'enseignement et la formation ? Améliorer l'apprentissage des étudiants grâce à des expériences thermiques pratiques

- Pourquoi la technologie de scellage sous vide dans un tube de quartz est-elle utilisée lors de la synthèse des composés de clusters [Pd@Bi10][AlCl4]4 ?

- Comment le pompage sous vide affecte-t-il la nitruration du Zr2.5Nb ? Obtenir des surfaces ZrN pures dans des fours tubulaires à haute température.

- Qu'est-ce qu'un four tubulaire ? Maîtriser le chauffage de précision pour les matériaux sensibles

- Comment un four tubulaire assure-t-il la cohérence structurelle dans la synthèse de Fe/MWCNT ? Contrôle expert pour la qualité des composites.

- Quelles sont les fonctions essentielles d'un four tubulaire de laboratoire dans la synthèse de la biomasse ? Optimisez votre processus de carbonisation

- Pourquoi la carbonisation à haute température et l'activation de la bagasse de canne à sucre sont-elles généralement effectuées dans un four tubulaire ?