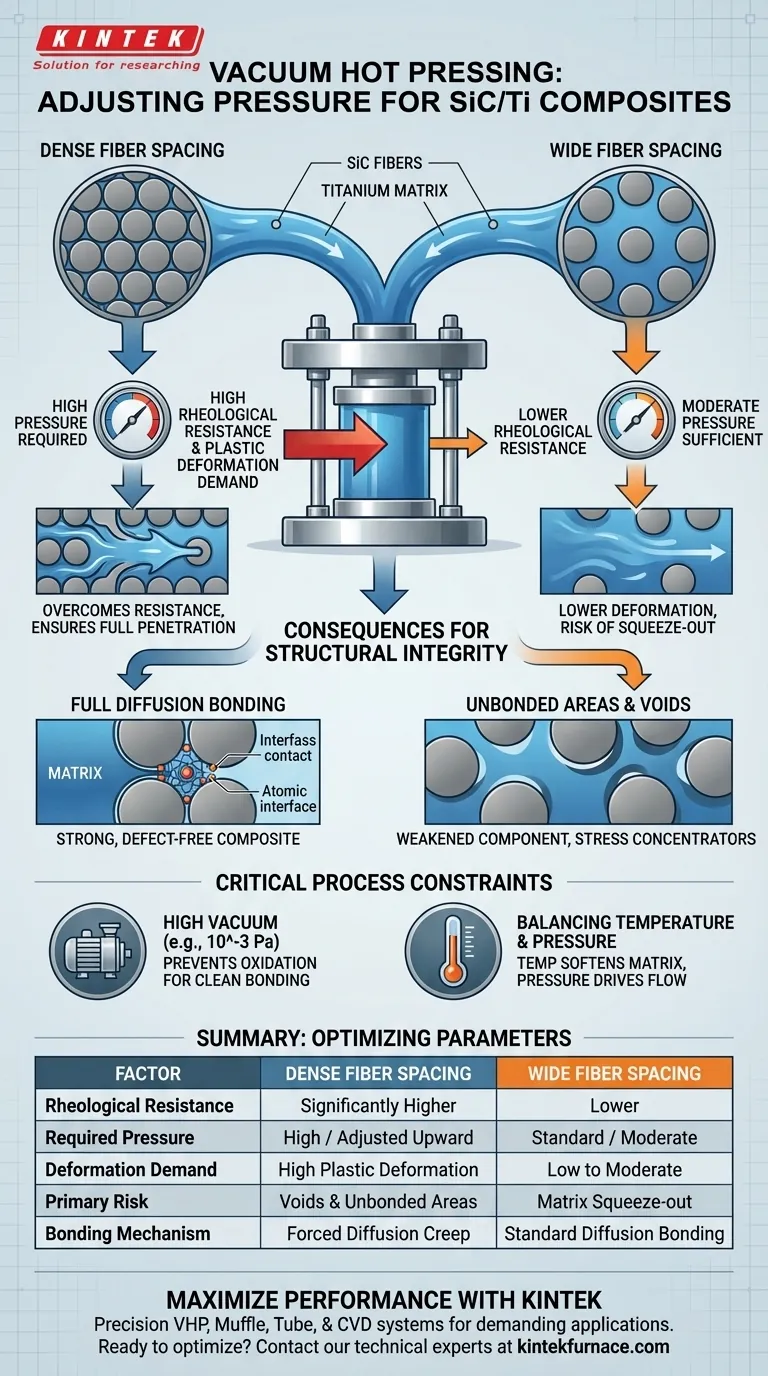

L'espacement des fibres dicte directement la pression hydraulique requise pour obtenir un composite à matrice de titane renforcé de fibres de SiC sans défaut. À mesure que la distance entre les fibres diminue, la matrice de titane rencontre une résistance à l'écoulement considérablement plus élevée, nécessitant un ajustement à la hausse de la pression pour entraîner le matériau dans ces espaces interstitiels plus étroits.

Idée clé : Un espacement des fibres plus petit crée des canaux plus étroits qui augmentent considérablement la résistance rhéologique contre la matrice de titane. Une pression plus élevée est strictement requise pour surmonter cette résistance et induire la déformation plastique nécessaire, garantissant que la matrice pénètre complètement dans les espaces et élimine la formation de vides.

La physique de l'écoulement de la matrice et de la consolidation

Surmonter la résistance rhéologique

Lorsque les fibres de SiC sont disposées de manière dense, l'espacement entre elles se rétrécit. Cette réduction de l'espace crée une barrière physique qui restreint le mouvement de la feuille de matrice.

Cette restriction entraîne une résistance rhéologique plus élevée, ce qui signifie que le matériau résiste à l'écoulement. Vous ne pouvez pas utiliser les réglages de pression standard pour les arrangements denses car la force sera insuffisante pour surmonter cette friction et cette résistance accrues.

Induire la déformation plastique

Pour remplir ces espaces étroits, la feuille de matrice de titane doit subir des changements de forme importants. Ce processus est connu sous le nom de déformation plastique.

La matrice doit être physiquement pressée d'une forme de feuille solide dans les vides complexes entre les fibres. Un espacement plus serré exige un plus grand degré de cette déformation, ce qui ne peut être obtenu qu'en appliquant une pression mécanique plus importante via le système hydraulique.

Conséquences pour l'intégrité structurelle

Prévenir les zones non collées

Le risque principal de ne pas ajuster la pression est la création de zones non collées. Si la pression est trop faible pour la densité de fibres spécifique, la matrice formera un pont entre les fibres sans couler jusqu'au fond de l'espace.

Cela laisse des vides ou des « ombres » à l'intérieur du composite. Ces vides agissent comme des concentrateurs de contraintes et affaiblissent le composant final.

Faciliter le collage par diffusion

La pression fait plus que simplement déplacer le matériau ; elle crée l'intimité nécessaire au collage. Le processus de pressage à chaud sous vide (VHP) repose sur le fluage par diffusion pour fusionner la matrice et les fibres.

En augmentant la pression dans les réseaux denses, vous vous assurez que la matrice crée un contact complet avec la surface de la fibre. Ce contact est une condition préalable à la diffusion atomique qui crée une liaison physique solide entre le métal et le renforcement.

Contraintes critiques du processus et compromis

Le rôle de l'environnement sous vide

Bien que la pression entraîne l'écoulement, elle ne peut réussir sans un environnement vierge. Le vide poussé (par exemple, 10^-3 Pa) est essentiel pour prévenir l'oxydation de la matrice de titane chimiquement active.

Si l'environnement n'est pas maintenu sous vide poussé, l'oxygène réagit avec le titane. Même avec une pression élevée, les surfaces oxydées ne colleront pas efficacement, rendant l'ajustement de la pression inutile.

Équilibrer température et pression

La haute pression agit en synergie avec la haute température. Les températures élevées (souvent entre 870°C et 950°C pour la consolidation du titane) ramollissent la matrice, facilitant sa déformation.

Cependant, s'appuyer uniquement sur la température pour améliorer l'écoulement est risqué en raison d'une croissance potentielle des grains ou d'une dégradation des fibres. Par conséquent, la pression mécanique reste le principal levier pour gérer les espacements de fibres difficiles.

Optimisation des paramètres du processus pour la densité

Pour assurer la consolidation réussie de vos composites SiC/Titane, évaluez votre architecture de fibres avant de définir vos paramètres VHP.

- Si votre objectif principal est un arrangement de fibres dense : Augmentez considérablement la pression hydraulique pour surmonter la résistance rhéologique élevée et forcer la matrice dans les espaces interstitiels étroits.

- Si votre objectif principal est l'élimination des défauts : Priorisez les ajustements de pression pour assurer une déformation plastique suffisante, empêchant la formation de vides et de zones non collées.

- Si votre objectif principal est la qualité interfaciale : Maintenez un vide poussé parallèlement à vos ajustements de pression pour garantir que le collage par diffusion se produise sur des surfaces propres et sans oxyde.

Adapter correctement vos paramètres de pression à votre espacement de fibres est la méthode la plus efficace pour garantir un composite entièrement dense et structurellement solide.

Tableau récapitulatif :

| Facteur | Espacement dense des fibres | Espacement large des fibres |

|---|---|---|

| Résistance rhéologique | Significativement plus élevée | Plus faible |

| Pression requise | Élevée / Ajustée à la hausse | Standard / Modérée |

| Demande de déformation | Déformation plastique élevée | Faible à modérée |

| Risque principal | Vides et zones non collées | Éjection de la matrice |

| Mécanisme de collage | Fluage par diffusion forcée | Collage par diffusion standard |

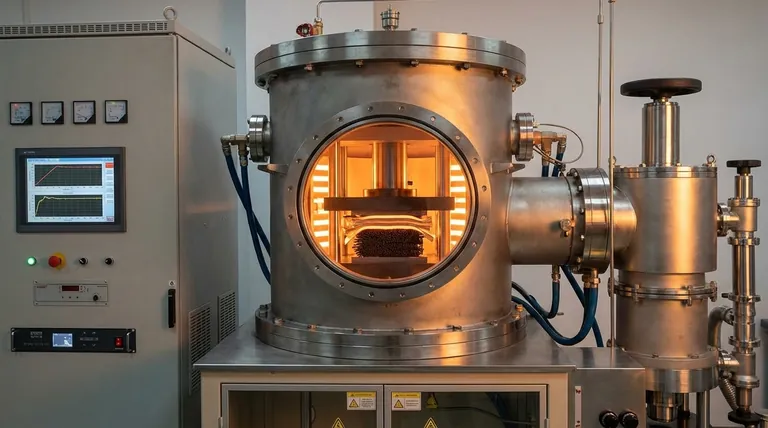

Maximisez les performances de vos matériaux avec KINTEK

La précision est essentielle lors de la manipulation de la rhéologie complexe du titane renforcé de SiC. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Vacuum Hot Press (VHP), Muffle, Tube et CVD de pointe conçus pour les applications aérospatiales et industrielles les plus exigeantes. Nos fours à haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de pression et de vide, garantissant une consolidation sans défaut et une intégrité structurelle supérieure.

Prêt à optimiser votre fabrication de composites ?

Contactez nos experts techniques dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment fonctionne une presse à vide ? Exploiter la pression atmosphérique pour un serrage parfait

- Comment un four de frittage sous vide facilite-t-il la densification du CaF2 ? Atteindre une grande transparence optique

- Quelles capacités les fours à pressage chaud sous vide offrent-ils pour la fabrication et le traitement des matériaux ? Débloquez des matériaux de haute densité et de haute pureté

- Pourquoi la température réglable est-elle importante dans un four de pressage à chaud sous vide ? Libérez la précision pour un traitement supérieur des matériaux

- Comment la précision du contrôle de la température affecte-t-elle la qualité des céramiques CsPbBr3-CaF2 ? Maîtriser le procédé de frittage à froid

- Frittage parPressage à Chaud sous Vide vs. Coulée Assistée par Ultrasons pour les Composites CNT/Al : Choisir la Bonne Méthode

- Quelles fonctions essentielles les moules en graphite de haute pureté remplissent-ils lors du SPS de LaFeO3 ? Optimisez votre processus de frittage

- Pourquoi un vide poussé est-il requis dans un four de pressage à chaud ? Obtenir une transparence parfaite dans les céramiques fluorées