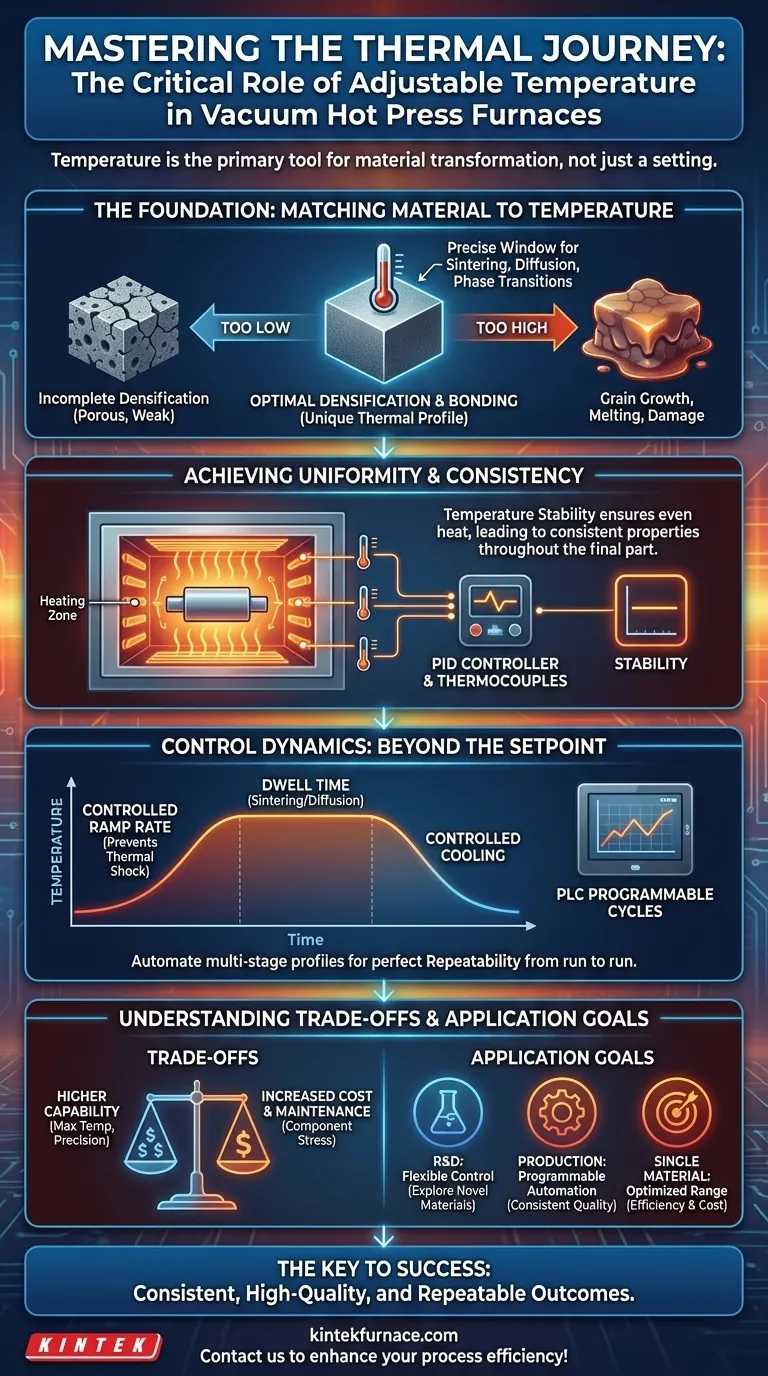

Dans le traitement des matériaux, la température n'est pas qu'un réglage ; c'est l'outil principal de la transformation. Le contrôle de température réglable est essentiel dans un four de pressage à chaud sous vide car chaque matériau possède un profil thermique unique requis pour une densification, une liaison et une intégrité structurelle optimales. La capacité à régler précisément, à contrôler le taux de changement et à maintenir une température spécifique garantit que le processus est parfaitement adapté aux exigences du matériau, conduisant à des résultats cohérents, de haute qualité et reproductibles.

La véritable importance de la température réglable ne réside pas seulement dans l'atteinte d'une chaleur spécifique, mais dans la maîtrise de tout le parcours thermique. Le contrôle de la vitesse de chauffage, la stabilité à la température cible et la phase de refroidissement sont ce qui distingue la consolidation réussie des matériaux de la défaillance des composants.

La Fondation : Adapter la température au matériau

Une presse à chaud sous vide fonctionne en appliquant simultanément chaleur et pression pour former un matériau dense et solide à partir d'une poudre ou d'une préforme. La température est le catalyseur des changements physiques et chimiques qui rendent cela possible.

Pourquoi chaque matériau a un profil thermique unique

Différents matériaux, des céramiques avancées aux alliages métalliques et composites, ont des fenêtres de température distinctes où se produisent des processus critiques comme le frittage, la liaison par diffusion ou les transitions de phase.

L'application d'une température trop basse entraînera une densification incomplète, laissant un produit poreux et mécaniquement faible. Inversement, une température trop élevée peut provoquer une croissance des grains, une fusion ou une décomposition, endommageant de manière permanente la microstructure et les propriétés du matériau.

Atteindre l'uniformité et la cohérence

L'objectif du pressage à chaud est un résultat uniforme. La stabilité de la température, ou la capacité à maintenir un point de consigne avec un écart minimal, est cruciale pour cela.

Un système de contrôle utilisant des thermocouples pour la mesure et des régulateurs PID (Proportionnel-Intégral-Dérivé) assure que la chaleur fournie à la zone de chauffage est gérée avec précision. Cette stabilité garantit que l'ensemble du composant subit les mêmes conditions thermiques, ce qui conduit à des propriétés cohérentes sur toute la pièce finale.

Au-delà du point de consigne : l'importance de la dynamique de contrôle

Un contrôle avancé de la température implique plus que la simple sélection d'une température finale. Le chemin emprunté pour atteindre cette température est tout aussi critique pour le succès, en particulier avec des matériaux sensibles ou complexes.

Contrôler la vitesse de montée en température

La vitesse de montée en température est la vitesse à laquelle la température du four augmente. Une vitesse de montée en température contrôlée est vitale pour prévenir le choc thermique, où un chauffage rapide et irrégulier peut provoquer la formation de fissures dans le matériau, en particulier dans les céramiques fragiles.

L'ajustement de cette vitesse permet au composant de chauffer uniformément, minimisant les contraintes internes et assurant l'intégrité structurelle avant même le début de la phase de pressage.

Le rôle des cycles programmables

Les fours modernes utilisent des commandes PLC (Contrôleur Logique Programmable) ou des écrans tactiles pour automatiser l'ensemble du profil thermique.

Cela permet à un opérateur de programmer un cycle multi-étapes avec des vitesses de montée en température spécifiques, des temps de maintien (la période passée à une température constante) et des vitesses de refroidissement contrôlées. Ce niveau d'automatisation est la clé pour atteindre une répétabilité parfaite d'une série de production à l'autre.

Comprendre les compromis et les limites du système

Bien qu'un contrôle sophistiqué de la température soit un avantage évident, il est important de comprendre les considérations techniques et financières associées.

Température maximale vs. besoins de l'application

Des fours sont disponibles avec des températures de fonctionnement maximales allant jusqu'à 2200 °C, mais une capacité plus élevée a un coût. Les éléments chauffants, l'isolation et les systèmes d'alimentation requis pour les températures extrêmes sont significativement plus chers.

Il est plus pratique de choisir un four dont la température maximale dépasse confortablement les exigences de vos matériaux primaires, plutôt que de payer pour une capacité que vous n'utiliserez jamais.

Précision du contrôle et coût de l'équipement

Le niveau de sophistication du contrôle a un impact direct sur le prix de l'équipement. Un simple contrôleur PID est standard, mais un système PLC entièrement programmable pour des cycles complexes et multi-étapes représente un investissement plus important.

Le choix dépend de la complexité de vos processus et du besoin d'automatisation et d'enregistrement des données pour le contrôle qualité.

Impact sur la durée de vie des composants

Le fonctionnement constant du four à sa température maximale ou l'utilisation de vitesses de montée en température très agressives exerce un stress important sur les composants essentiels comme les éléments chauffants et les thermocouples.

Cela peut raccourcir leur durée de vie opérationnelle et augmenter les coûts de maintenance. Un cycle thermique bien conçu équilibre l'efficacité du processus avec la santé à long terme du four.

Appliquer le contrôle de la température à votre objectif

Le niveau d'ajustabilité de la température dont vous avez besoin est directement lié à votre objectif final. Lors de l'évaluation d'un système ou de la conception d'un processus, considérez ce que vous essayez d'accomplir.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système avec un contrôle très flexible des vitesses de montée en température et une stabilité thermique précise pour explorer les fenêtres de traitement de nouveaux matériaux.

- Si votre objectif principal est la production et la répétabilité : Mettez l'accent sur un système avec des contrôles robustes et programmables (comme un PLC) pour garantir que chaque cycle est identique, assurant une qualité de produit constante.

- Si votre objectif principal est le traitement d'un seul matériau bien défini : Vous pouvez sélectionner un four optimisé pour la plage de température de ce matériau, réduisant potentiellement le coût initial et la complexité opérationnelle.

En fin de compte, la maîtrise du profil thermique de votre four est la clé pour libérer tout le potentiel de vos matériaux.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Adaptation des matériaux | Profils thermiques uniques pour le frittage, la liaison et les transitions de phase ; prévient les défauts comme la porosité ou la croissance des grains. |

| Uniformité et Consistance | La stabilité de la température via les contrôleurs PID et les thermocouples assure un chauffage uniforme et des propriétés de pièce constantes. |

| Dynamique de contrôle | Les vitesses de montée en température réglables préviennent le choc thermique ; les cycles programmables avec PLC permettent des processus multi-étapes reproductibles. |

| Objectifs de l'application | La R&D nécessite un contrôle flexible ; la production exige l'automatisation ; les processus mono-matériaux bénéficient de plages optimisées. |

| Compromis | Des températures maximales plus élevées et des contrôles avancés augmentent les coûts ; des cycles agressifs peuvent raccourcir la durée de vie des composants. |

Prêt à maîtriser le contrôle de la température pour vos matériaux ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de vos processus et obtenir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures