À la base, une presse à vide fonctionne en retirant l'air d'un sac ou d'une chambre scellée pour permettre au poids immense de l'atmosphère d'exercer la force de serrage. Au lieu d'utiliser des pinces mécaniques, elle utilise une différence de pression, où la pression atmosphérique extérieure plus élevée pousse uniformément sur l'objet à l'intérieur du vide.

Une presse à vide n'est pas simplement une pince ; c'est un environnement contrôlé. En retirant l'air, elle applique simultanément une pression parfaitement uniforme et élimine les contaminants en suspension dans l'air, permettant la création de matériaux avancés impossibles à produire avec des méthodes conventionnelles.

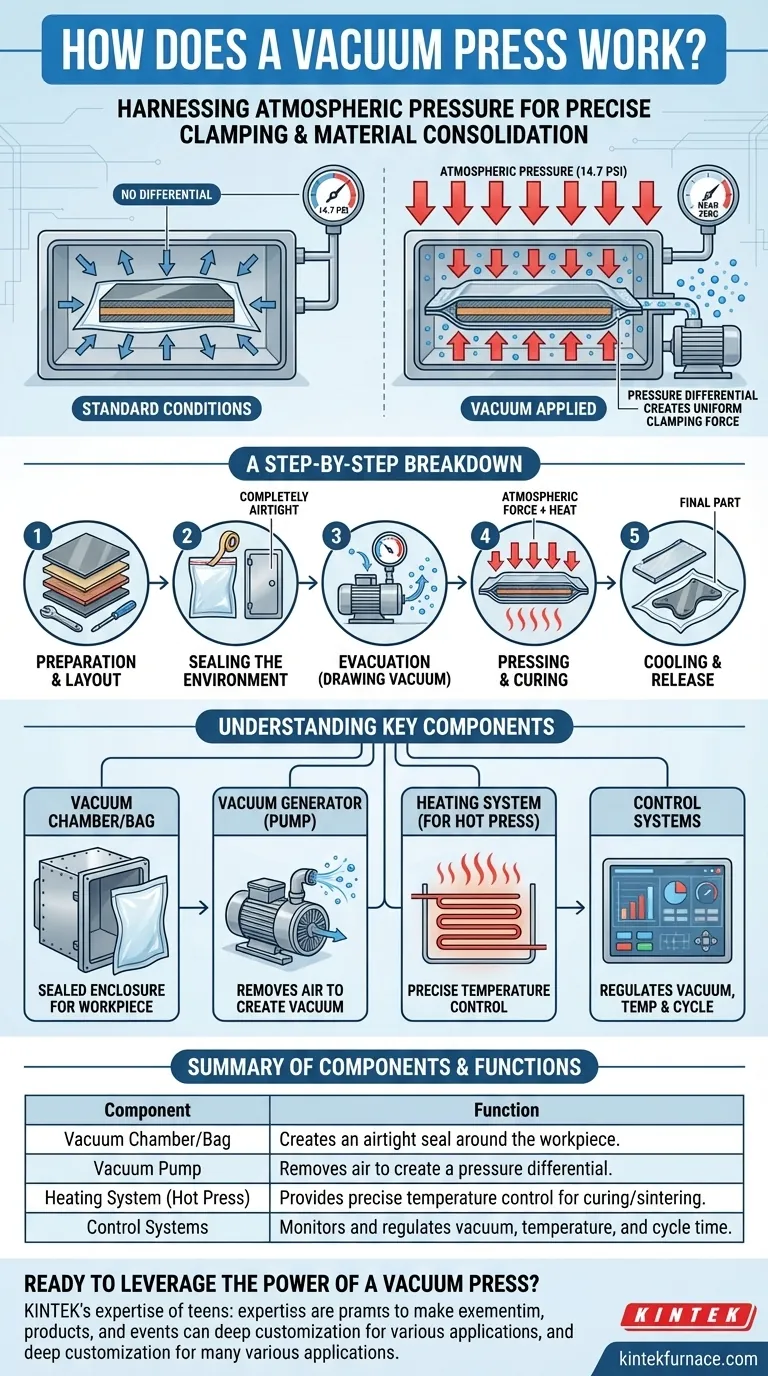

Le Principe Fondamental : Exploiter la Pression Atmosphérique

Une presse à vide fonctionne selon un principe physique simple mais puissant. L'ensemble du système est conçu pour tirer parti du poids naturel de l'atmosphère terrestre.

Créer une Différence de Pression

Premièrement, les matériaux à presser sont placés à l'intérieur d'un conteneur hermétique, qui peut être un sac souple ou une chambre rigide. Une pompe à vide est ensuite utilisée pour évacuer l'air de cet environnement scellé.

Lorsque l'air est retiré, la pression à l'intérieur du sac chute près de zéro. La pression à l'extérieur du sac, cependant, reste la même — la pression atmosphérique standard.

La Puissance de l'Atmosphère

Au niveau de la mer, l'atmosphère exerce une pression d'environ 14,7 livres par pouce carré (PSI), soit environ 1 tonne par pied carré.

Lorsqu'un vide est créé à l'intérieur du sac, cette pression atmosphérique externe pousse sur chaque pouce carré de la surface du sac, créant une force de serrage puissante et parfaitement distribuée. C'est ce qui presse les stratifiés sur des formes courbes ou consolide les couches composites ensemble.

Une Décomposition Étape par Étape du Processus

Le fonctionnement d'une presse à vide, que ce soit pour le travail du bois ou la science des matériaux avancés, suit cinq étapes essentielles.

Étape 1 : Préparation et Disposition

La pièce à travailler, les adhésifs et tous les moules ou formes sont soigneusement disposés à l'intérieur du sac ou de la chambre à vide. Pour les composites, cela implique de disposer des couches de tissu (comme de la fibre de carbone) et de résine.

Étape 2 : Scellement de l'Environnement

Le sac ou la chambre doit être rendu complètement hermétique. Pour les sacs, cela implique généralement de sceller l'extrémité ouverte avec un ruban adhésif spécial et un système de fermeture. Pour les chambres rigides, cela implique de fermer et de sceller une porte robuste.

Étape 3 : Évacuation (Création du Vide)

La pompe à vide est mise en marche. Elle retire l'air et d'autres gaz (comme les vapeurs de résine) de l'environnement scellé. Une jauge est utilisée pour surveiller le niveau de vide afin de s'assurer qu'il atteint la cible pour le processus spécifique.

Étape 4 : Pressage et Durcissement

Une fois le vide atteint, la pression atmosphérique prend le relais, appliquant une force sur la pièce à travailler. À ce stade, certains processus nécessitent de la chaleur, qui est introduite par un système de chauffage. C'est ce qu'on appelle le pressage à chaud et c'est utilisé pour durcir les résines, fritter les poudres ou souder par diffusion les métaux.

Étape 5 : Refroidissement et Libération

Une fois le cycle de durcissement ou de collage terminé, la pièce est souvent laissée à refroidir sous vide pour maintenir sa forme et éviter la déformation. Enfin, le vide est relâché, la pression s'égalise, et la pièce finie peut être retirée.

Comprendre les Composants Clés

Chaque presse à vide est construite autour de quelques composants de base qui travaillent ensemble pour créer l'effet désiré.

La Chambre ou le Sac à Vide

C'est l'enceinte scellée qui contient la pièce à travailler. Il peut s'agir d'un sac flexible en vinyle ou en silicone pour les objets de grande taille ou de forme irrégulière, ou d'une chambre métallique robuste pour les processus industriels à haute température.

Le Générateur de Vide (Pompe)

C'est le cœur du système. La pompe est responsable de l'extraction de l'air de la chambre ou du sac pour créer le vide. La puissance et le type de pompe déterminent la rapidité et la faible pression qui peut être atteinte.

Le Système de Chauffage (Pour les Presses à Chaud)

Dans une presse à vide à chaud, un système de chauffage — utilisant souvent des éléments à résistance électrique — est intégré à la chambre. Cela permet un contrôle précis de la température pendant le cycle de pressage, ce qui est essentiel pour le traitement des matériaux avancés.

Les Systèmes de Contrôle

Les presses modernes utilisent des systèmes de contrôle sophistiqués pour réguler et surveiller les niveaux de vide, la température et les temps de cycle. Cette précision est essentielle pour la répétabilité et pour répondre aux spécifications strictes requises dans l'aérospatiale et la fabrication industrielle.

Faire le Bon Choix pour Votre Objectif

Comprendre la fonction principale d'une presse à vide vous permet de choisir la bonne approche pour une tâche spécifique.

- Si votre objectif principal est le travail du bois ou la stratification de panneaux : Une presse à sac à vide standard est idéale, car elle fournit une pression de serrage parfaitement uniforme sur les courbes complexes et les grandes surfaces sans risque de marquer le bois.

- Si votre objectif principal est la création de composites avancés (comme la fibre de carbone) : Un vide est non négociable pour éliminer les vides d'air entre les couches et assurer le rapport résistance/poids maximal de la pièce finale.

- Si votre objectif principal est la science des matériaux et la recherche : Une presse à vide à chaud est nécessaire pour fritter les poudres, créer des céramiques denses et souder par diffusion les métaux dans un environnement exempt de contaminants.

En comprenant ce principe, vous pouvez exploiter la pression atmosphérique pour obtenir des résultats bien au-delà de ce que permettent les méthodes de serrage traditionnelles.

Tableau Récapitulatif :

| Composant | Fonction |

|---|---|

| Chambre/Sac à Vide | Crée un joint hermétique autour de la pièce à travailler. |

| Pompe à Vide | Évacue l'air pour créer une différence de pression. |

| Système de Chauffage (Presse à Chaud) | Fournit un contrôle précis de la température pour le durcissement/frittage. |

| Systèmes de Contrôle | Surveille et régule le vide, la température et le temps de cycle. |

Prêt à exploiter la puissance d'une presse à vide pour votre application ?

Que vous soyez impliqué dans le travail du bois, la fabrication de composites ou la recherche sur les matériaux avancés, l'expertise de KINTEK peut vous aider à obtenir des résultats supérieurs. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours et des solutions de presse avancées à haute température. Notre gamme de produits, incluant les fours à vide et sous atmosphère et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez nos experts dès aujourd'hui via notre Formulaire de Contact pour discuter de la manière dont une solution de presse personnalisée peut améliorer votre processus.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?