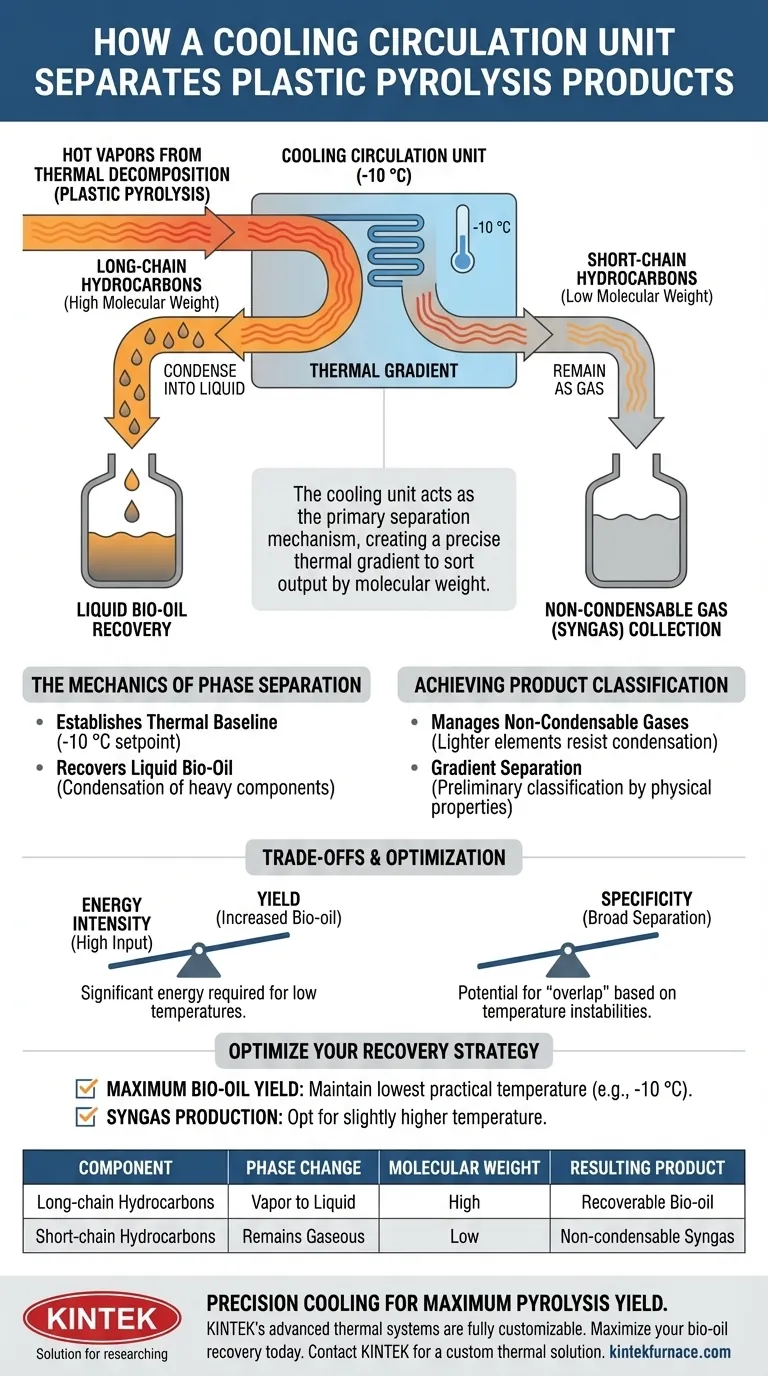

L'unité de circulation de refroidissement agit comme le principal mécanisme de séparation dans un système de pyrolyse plastique. Elle fonctionne en maintenant strictement une basse température de condensation, telle que -10 °C, pour traiter les vapeurs chaudes générées lors de la décomposition thermique. En créant cet environnement thermique, l'unité force les hydrocarbures à longue chaîne plus lourds à se condenser en bio-huile liquide, tout en permettant aux hydrocarbures à chaîne courte plus légers de rester sous forme de gaz, triant ainsi efficacement le produit par poids moléculaire.

Alors que la chaleur décompose le plastique, l'unité de refroidissement détermine la forme du produit final. En établissant un gradient thermique précis, elle transforme un flux de vapeur mixte en ressources distinctes et récupérables : bio-huile liquide et gaz combustible.

La mécanique de la séparation de phase

Établir la ligne de base thermique

La fonction principale de l'unité de circulation de refroidissement est de maintenir un environnement constant et à basse température. En maintenant le système à un point de consigne spécifique, tel que -10 °C, elle crée une différence de température drastique par rapport aux vapeurs chaudes entrantes.

Récupération de bio-huile liquide

Lorsque les vapeurs de décomposition thermique entrent en contact avec cet environnement refroidi, les composants les plus lourds réagissent immédiatement. Ces hydrocarbures à longue chaîne perdent de l'énergie thermique et se condensent, passant de l'état de vapeur à l'état liquide. Ce changement de phase permet la récupération directe de la bio-huile.

Atteindre la classification des produits

Gestion des gaz non condensables

Tous les composants ne réagissent pas de la même manière à l'environnement froid. Les hydrocarbures légers à chaîne courte ont des points d'ébullition qui restent inférieurs à la température de fonctionnement de l'unité. Par conséquent, ces éléments résistent à la condensation et traversent le système sous forme de gaz non condensables.

Séparation par gradient

Ce processus crée une "séparation par gradient" des composants volatils. Au lieu de produire une boue mixte, l'unité effectue une classification préliminaire. Elle trie automatiquement le produit en flux liquide et gazeux en fonction des propriétés physiques des chaînes d'hydrocarbures.

Comprendre les compromis

Intensité énergétique vs. Rendement

Le maintien d'une température aussi basse que -10 °C nécessite un apport d'énergie important pour le système de circulation. Les opérateurs doivent calculer soigneusement si le rendement accru de bio-huile liquide justifie le coût énergétique du maintien de températures aussi basses.

Spécificité de la séparation

Bien qu'efficace pour la classification préliminaire, une seule étape de refroidissement offre une séparation large plutôt qu'une isolation chimique précise. Il existe un risque de "chevauchement", où les chaînes de poids moyen peuvent fluctuer entre les phases gazeuse et liquide en fonction d'instabilités mineures de température.

Optimiser votre stratégie de récupération

Pour maximiser l'efficacité de votre système de pyrolyse, alignez votre stratégie de refroidissement sur vos objectifs de production spécifiques :

- Si votre objectif principal est le rendement maximal de bio-huile : Assurez-vous que votre unité de refroidissement peut maintenir de manière constante la température la plus basse possible (par exemple, -10 °C) pour forcer la condensation des fractions liquides encore plus légères.

- Si votre objectif principal est la production de gaz de synthèse : Vous pouvez opter pour une température de condensation légèrement plus élevée, permettant à davantage d'hydrocarbures à chaîne moyenne de rester à l'état gazeux pour une combustion en aval.

Une gestion thermique précise à l'étape de refroidissement fait la différence entre un flux de vapeur brut et un inventaire de produits précieux et fractionnés.

Tableau récapitulatif :

| Composant | Changement de phase | Poids moléculaire | Produit résultant |

|---|---|---|---|

| Hydrocarbures à longue chaîne | Vapeur à liquide | Élevé | Bio-huile récupérable |

| Hydrocarbures à chaîne courte | Reste gazeux | Faible | Gaz de synthèse non condensable |

| Point de consigne de refroidissement (-10°C) | Catalyseur thermique | N/A | Condensation à haut rendement |

| Gradient thermique | Force de séparation | N/A | Classification des produits |

Refroidissement de précision pour un rendement maximal de pyrolyse

Ne laissez pas des hydrocarbures précieux s'échapper en tant que déchets. Les systèmes thermiques avancés de KINTEK sont soutenus par une R&D et une fabrication expertes pour garantir que votre processus de pyrolyse plastique soit aussi efficace que possible. Que vous ayez besoin d'un système de four Muffle, Tube ou sous vide, notre équipement est entièrement personnalisable à vos gradients de température et objectifs de récupération uniques.

Maximisez votre récupération de bio-huile dès aujourd'hui. Contactez KINTEK pour une solution thermique personnalisée et tirez parti de notre expertise en équipement de laboratoire à haute température pour votre prochain projet.

Guide Visuel

Références

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est l'objectif principal de l'utilisation d'un processus de purge à l'argon lors de la pyrolyse des déchets ? Assurer une décomposition pure

- Quelle est la fonction d'une étuve à air pulsé dans la déshydratation de zéolithe lavée à l'acide ? Assurer la pureté de l'échantillon.

- Quelle est la valeur technique d'un four d'essai à réduction par hydrogène dans la sidérurgie verte ? Mise à l'échelle de la production durable

- Quelle est l'importance des systèmes de surveillance de température de haute précision dans le SPS ? Contrôle de la microstructure Ti-6Al-4V/HA

- Quels avantages un four de séchage sous vide offre-t-il pour les catalyseurs Fe-N-BC ? Protéger l'intégrité et améliorer l'uniformité

- Pourquoi 800 °C est-il nécessaire pour les NCNT ? Libérez une conductivité et un transport d'ions supérieurs

- Pourquoi un four de séchage par jet d'air est-il nécessaire lors de la modification des zéolithes ? Assurer l'intégrité structurelle et la précision

- Quelles sont les limites de la greffe de groupes fonctionnels par chauffage à haute température ? Atteindre la précision chimique