Le maintien d'un vide continu est non négociable car sa rupture expose la couche barrière sensible à base de titane à l'atmosphère. Cette exposition provoque une oxydation immédiate et incontrôlée à la surface de la couche barrière, ce qui compromet gravement la propreté et la stabilité chimique de l'interface avant que la couche protectrice de silicium amorphe (a-Si) ne puisse être appliquée.

En maintenant le système sous vide, vous empêchez l'oxygène de contaminer la couche barrière. Ce processus "in-situ" garantit une interface vierge, nécessaire pour que la barrière résiste efficacement à l'érosion par la pâte d'aluminium.

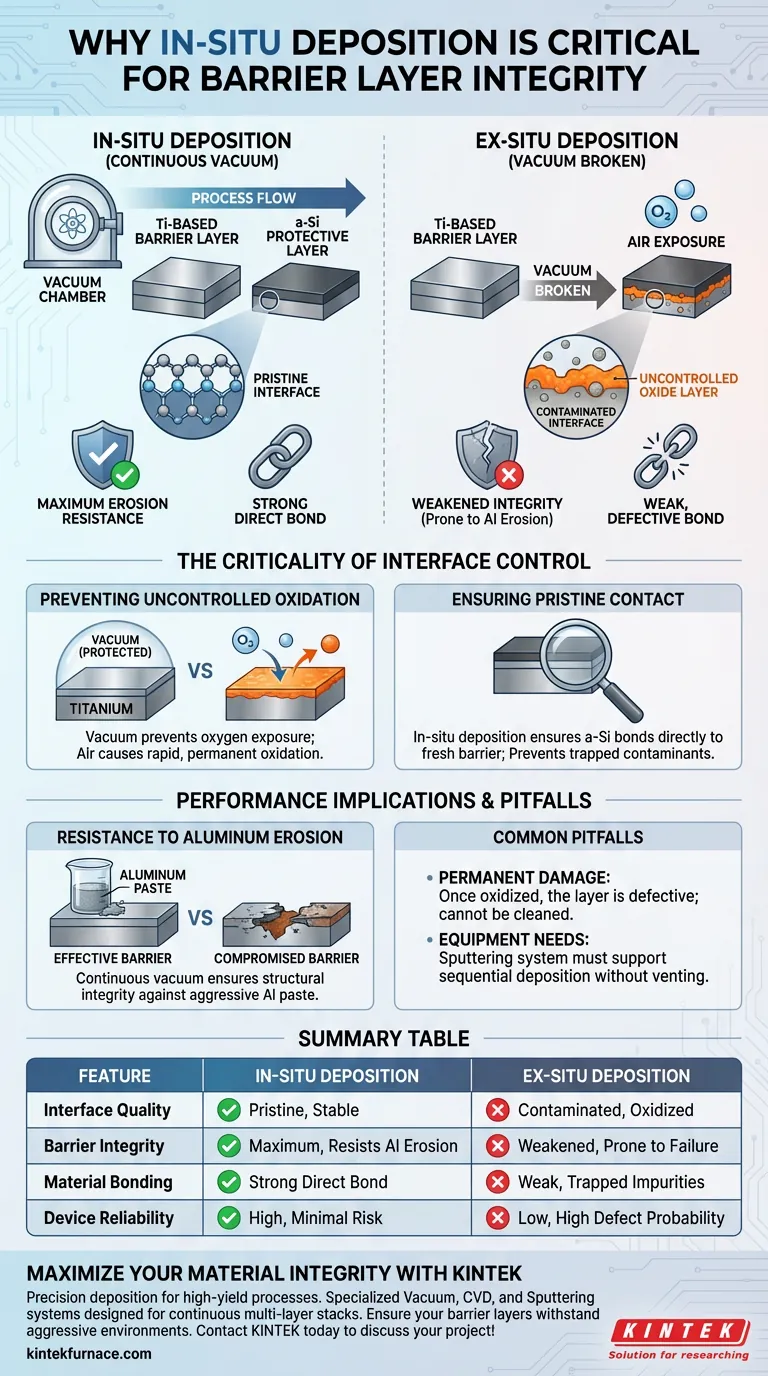

La criticité du contrôle de l'interface

Pour comprendre pourquoi le vide ne peut pas être rompu, il faut regarder au-delà du dépôt lui-même et examiner la sensibilité chimique des matériaux impliqués.

Prévention de l'oxydation incontrôlée

Les couches barrières à base de titane sont très réactives à l'oxygène.

Si le vide est rompu, la couche barrière est instantanément exposée à l'air. Cela entraîne la formation rapide d'une couche d'oxyde à la surface de la barrière. Cette oxydation est incontrôlée et crée une impureté chimique qui dégrade les propriétés du matériau.

Assurer un contact vierge

La connexion entre la couche barrière et la couche a-Si suivante détermine l'intégrité de l'empilement.

Le dépôt de la couche a-Si *in-situ* (sans rompre le vide) garantit que le a-Si se lie directement au matériau barrière frais. Cela empêche les contaminants ou les couches d'oxyde de se retrouver piégés entre les deux couches fonctionnelles.

Implications sur les performances de l'appareil

La méthode de dépôt dicte directement la résilience mécanique et chimique du composant final.

Résistance à l'érosion par l'aluminium

La fonction principale de la couche barrière est d'empêcher la pâte d'aluminium (Al) d'éroder les matériaux sous-jacents.

Si l'interface est compromise par l'oxydation due à une rupture du vide, la capacité de la barrière à résister à cette érosion est affaiblie. Un vide continu garantit que la barrière conserve l'intégrité structurelle nécessaire pour résister à la nature agressive de la pâte Al.

Propreté de l'interface

Une interface propre est le fondement de la fiabilité de l'appareil.

Toutes les impuretés introduites par l'exposition à l'air peuvent créer des points faibles. Ces points faibles peuvent entraîner une délamination ou une défaillance sous contrainte, rendant la pile protectrice inefficace.

Pièges courants à éviter

Bien que le maintien du vide impose des contraintes au processus de fabrication, l'alternative présente des risques inacceptables.

Le risque d'interruption du processus

C'est une idée fausse que la couche barrière puisse être "nettoyée" après exposition à l'air.

Une fois qu'une couche à base de Ti s'oxyde, les dommages sont effectivement permanents en ce qui concerne la qualité de l'interface. Tenter de reprendre le dépôt après une rupture du vide entraînera une pile multicouche défectueuse.

Configuration de l'équipement

Cette exigence nécessite des capacités d'équipement spécifiques.

Le système de pulvérisation doit être capable de dépôt séquentiel. Si l'équipement nécessite un dégazage entre les étapes, il n'est pas adapté à la création de piles barrières de haute fiabilité de cette composition.

Faire le bon choix pour votre processus

Pour garantir la durabilité et l'efficacité de vos couches barrières, appliquez les principes suivants :

- Si votre objectif principal est la résistance à l'érosion : Assurez-vous que votre processus de pulvérisation est entièrement in-situ pour éviter la formation de couches d'oxyde faibles qui échouent contre la pâte Al.

- Si votre objectif principal est le rendement du processus : Éliminez toutes les étapes qui nécessitent de dégazéifier la chambre entre les dépôts de la couche barrière et de la couche protectrice afin de minimiser les taux de défauts.

Contrôlez le vide, et vous contrôlez l'intégrité de l'ensemble de la pile protectrice.

Tableau récapitulatif :

| Caractéristique | Dépôt In-Situ (Pas de rupture de vide) | Dépôt Ex-Situ (Vide rompu) |

|---|---|---|

| Qualité de l'interface | Vierge et chimiquement stable | Contaminée par des oxydes incontrôlés |

| Intégrité de la barrière | Maximale ; résiste à l'érosion par la pâte Al | Affaiblie ; sujette à une défaillance chimique |

| Liaison des matériaux | Liaison directe forte (a-Si à la barrière) | Liaison faible piégée entre des impuretés |

| Fiabilité de l'appareil | Élevée ; risque minimal de délamination | Faible ; forte probabilité de formation de défauts |

Maximisez l'intégrité de vos matériaux avec KINTEK

La précision du dépôt fait la différence entre un processus à haut rendement et une défaillance coûteuse des matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de vide, CVD et pulvérisation conçus pour maintenir un vide continu pour les piles multicouches critiques. Que vous ayez besoin de fours Muffle, Tube ou de fours personnalisés à haute température, notre équipement est conçu pour garantir que vos couches barrières résistent aux environnements les plus agressifs.

Assurez le succès de votre laboratoire avec un équipement adapté à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- TiN <sub> <i>x</i> </sub> and TiO <sub> <i>x</i> </sub> /TiN <sub> <i>x</i> </sub> Barrier Layers for Al‐Based Metallization of Passivating Contacts in Si Solar Cells. DOI: 10.1002/pssr.202500168

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux types de procédés CVD ? Comparez l'APCVD, le LPCVD, le PECVD et le MOCVD pour votre laboratoire

- Quel est le principe de fonctionnement d'un moniteur d'épaisseur à cristal de quartz ? Obtenir un contrôle précis du film mince ZTO

- Quels sont les principaux défis de la technologie CVD ? Surmonter les obstacles clés pour une meilleure déposition de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du dépôt physique en phase vapeur (PVD) ? Choisissez le bon procédé de film mince

- Comment un réacteur CVD horizontal à quartz à deux zones facilite-t-il la sulfuration du WS2 ? Optimisez la synthèse de vos films

- Pourquoi les fours CVD sont-ils considérés comme importants dans la technologie moderne ? Atteignez une précision inégalée dans la fabrication de films minces.

- Quels sont les principes de base du dépôt chimique en phase vapeur (CVD) ? Maîtriser le dépôt de couches minces pour les matériaux avancés.

- Pourquoi le CVD est-il adapté aux films denses et uniformes sur des surfaces irrégulières ? Maîtrisez le revêtement conforme pour les formes complexes