En bref, les fours de dépôt chimique en phase vapeur (CVD) sont d'une importance capitale car ils sont l'outil principal utilisé pour construire des films et des revêtements ultra-minces et de haute performance au niveau atomique. Cette fabrication de précision est le fondement de la technologie moderne, rendant possible tout, des transistors de votre smartphone aux revêtements durables des turbines de moteurs d'avion.

Le défi central de la fabrication de pointe est de contrôler les propriétés des matériaux avec une précision absolue. Les fours CVD résolvent ce problème en nous permettant de "cultiver" des matériaux couche par couche à partir d'une vapeur chimique, accordant un contrôle inégalé sur la pureté, l'épaisseur et la structure, ce qui définit à son tour les performances du produit final.

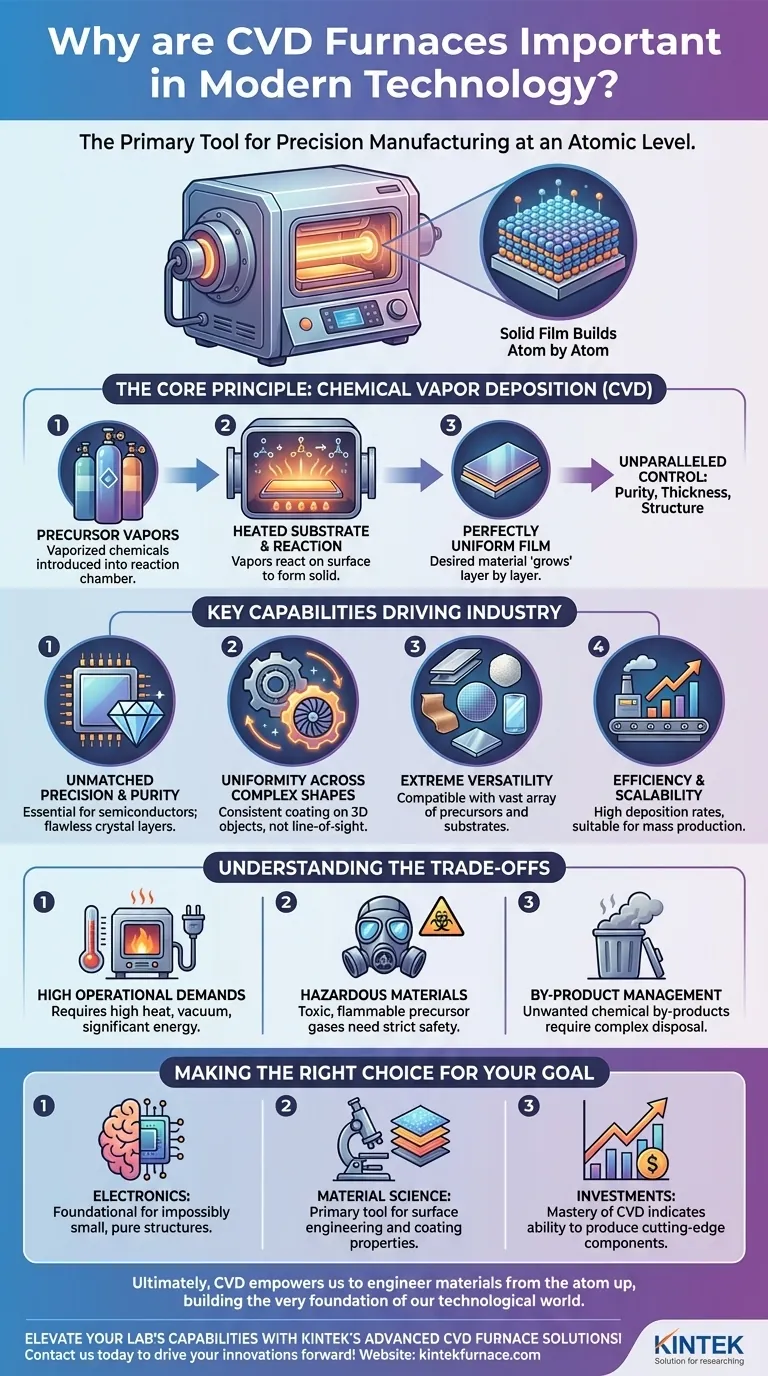

Le principe fondamental : construire des matériaux atome par atome

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur est un processus de création d'un film solide de haute pureté sur une surface, appelée substrat. Ce n'est pas un simple revêtement par pulvérisation ; c'est plus comme une impression 3D, mais avec des atomes individuels.

Le processus consiste à introduire un ou plusieurs produits chimiques vaporisés, appelés précurseurs, dans une chambre de réaction. Lorsque ces vapeurs entrent en contact avec le substrat chauffé à l'intérieur du four, une réaction chimique est déclenchée.

Cette réaction provoque le dépôt ou la "croissance" d'un matériau solide sur le substrat, formant un film parfaitement uniforme et mince. Tout excès de produits chimiques ou de sous-produits est ensuite évacué de la chambre.

Pourquoi cette méthode est transformative

La puissance du CVD réside dans sa contrôlabilité. En ajustant précisément des facteurs tels que la température, la pression et le mélange des gaz précurseurs, les ingénieurs peuvent dicter les propriétés exactes du film créé.

Cela inclut son épaisseur (souvent mesurée en nanomètres), sa composition chimique, sa structure cristalline et ses propriétés électriques. Ce niveau de contrôle n'est tout simplement pas possible avec la plupart des autres techniques de dépôt.

Capacités clés stimulant l'industrie moderne

La nature unique du processus CVD offre plusieurs capacités qui le rendent indispensable pour la fabrication de haute technologie.

Précision et pureté inégalées

Parce que le film est constitué d'une réaction chimique, le matériau résultant peut être exceptionnellement pur. C'est non négociable pour des industries comme les semi-conducteurs, où même la plus petite impureté peut rendre une micropuce inutilisable.

Le CVD permet la création de couches monocristallines impeccables, qui sont le fondement de l'électronique moderne.

Uniformité sur des formes complexes

Contrairement aux méthodes directes où un matériau est "pulvérisé", le gaz dans un four CVD circule autour du substrat, le recouvrant complètement et uniformément.

Cela signifie que le CVD peut déposer un film parfaitement uniforme sur des formes complexes et tridimensionnelles, garantissant des performances constantes sur toute la surface d'un composant.

Polyvalence extrême

Le processus CVD est compatible avec un large éventail de produits chimiques précurseurs et de matériaux de substrat.

Cette multifonctionnalité lui permet d'être utilisé pour déposer des métaux, des céramiques et des polymères sur des substrats allant des plaquettes de silicium au verre et aux alliages métalliques. C'est pourquoi ses applications sont si vastes, couvrant des dizaines d'industries.

Efficacité et évolutivité

Comparé à d'autres techniques de haute précision comme le dépôt physique en phase vapeur (PVD), le CVD peut souvent atteindre des taux de dépôt plus élevés.

Cette efficacité, combinée à son excellente répétabilité, le rend très approprié pour la production de masse et est une raison clé de son adoption industrielle généralisée.

Comprendre les compromis

Bien que puissante, la technologie CVD n'est pas sans défis. Comprendre ces limitations est essentiel pour apprécier son rôle.

Exigences opérationnelles élevées

Les processus CVD nécessitent souvent des températures très élevées et des environnements sous vide ou sous pression soigneusement contrôlés. Cela entraîne une consommation d'énergie importante et nécessite des systèmes de four complexes et coûteux.

Matériaux dangereux

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité sophistiqués, des systèmes de manipulation des gaz et un traitement des gaz d'échappement pour protéger les travailleurs et l'environnement.

Gestion des sous-produits

Les réactions chimiques qui déposent le film souhaité créent également des sous-produits indésirables. Ces substances doivent être retirées en toute sécurité du four et éliminées, ce qui ajoute une couche de complexité et de coût au processus global.

Faire le bon choix pour votre objectif

Comprendre le rôle du CVD est moins une question de l'utiliser soi-même que de reconnaître son impact sur le paysage technologique.

- Si votre objectif principal est de comprendre l'électronique moderne : Reconnaissez que le CVD est le processus fondamental pour créer les structures en couches incroyablement petites et pures qui composent chaque transistor et micropuce.

- Si votre objectif principal est la science des matériaux ou l'ingénierie : Considérez le CVD comme un outil principal d'ingénierie de surface, vous permettant d'améliorer les propriétés d'un matériau avec des revêtements qui offrent dureté, résistance à la corrosion ou des fonctions optiques/électriques spécifiques.

- Si votre objectif principal est d'évaluer les investissements technologiques : Considérez la maîtrise des processus CVD par une entreprise comme un indicateur clé de sa capacité à produire des composants de pointe pour les secteurs des semi-conducteurs, de l'aérospatiale ou des énergies renouvelables.

En fin de compte, le dépôt chimique en phase vapeur nous permet d'ingénieriser des matériaux à partir de l'atome, construisant les fondations mêmes de notre monde technologique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe fondamental | Construit des films solides à partir de précurseurs en phase vapeur via des réactions chimiques sur des substrats chauffés. |

| Capacités clés | Précision inégalée, pureté, uniformité sur des formes complexes, polyvalence et évolutivité. |

| Applications courantes | Semi-conducteurs (transistors), revêtements aérospatiaux, composants d'énergie renouvelable. |

| Compromis | Températures élevées, matériaux dangereux, gestion des sous-produits et coûts opérationnels. |

Améliorez les capacités de votre laboratoire avec les solutions de fours CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, du développement de semi-conducteurs à la science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut propulser vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication