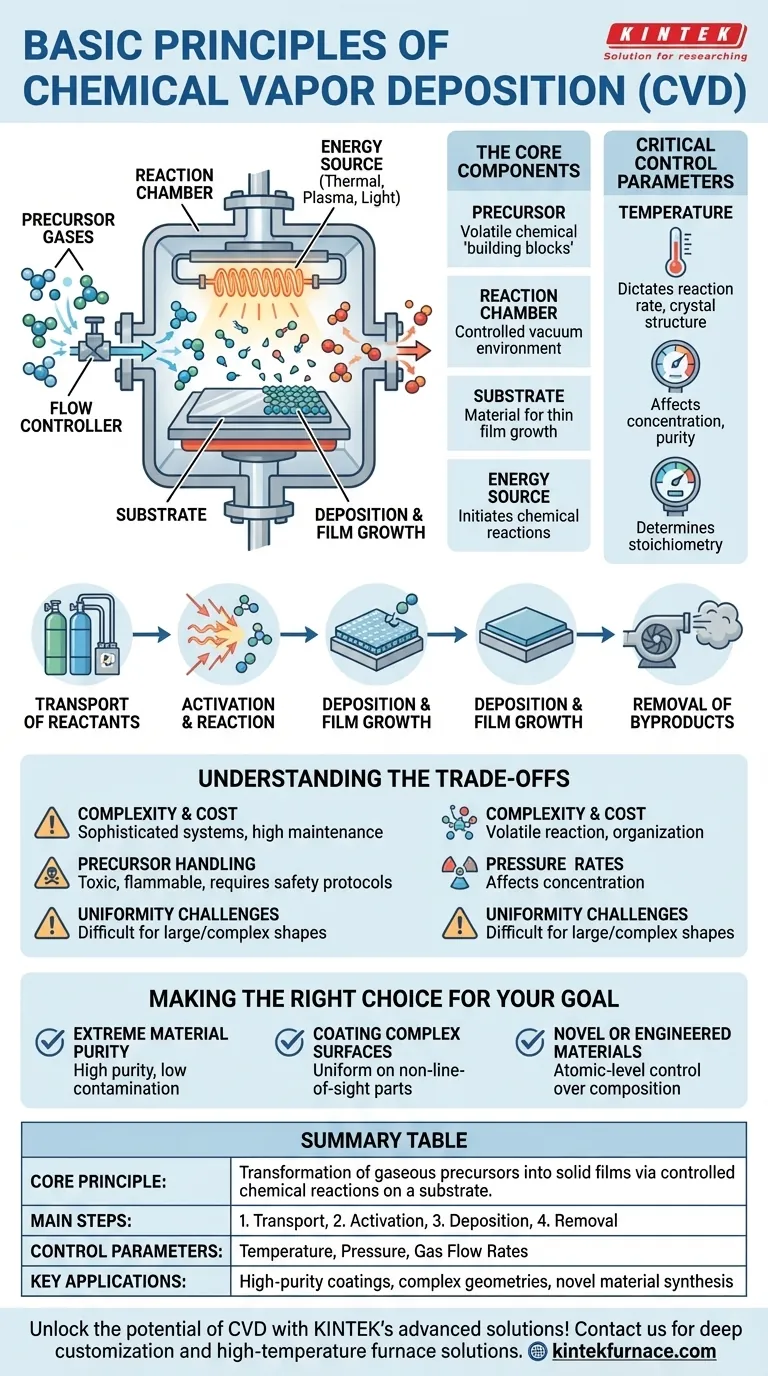

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de synthèse pour créer des matériaux solides de haute pureté, généralement sous forme de couches minces. Il fonctionne en introduisant des gaz précurseurs volatils dans une chambre de réaction où ils sont activés, les faisant réagir ou se décomposer pour déposer un nouveau matériau solide sur la surface d'un substrat. L'ensemble du processus repose sur un contrôle précis des conditions comme la température, la pression et le débit de gaz pour construire la couche de matériau souhaitée, couche par couche.

Le principe fondamental du CVD est la transformation de précurseurs chimiques d'un état gazeux en un film solide par une réaction chimique contrôlée à la surface d'un substrat. Ce n'est pas seulement une technique de revêtement ; c'est une méthode de synthèse de nouveaux matériaux avec des propriétés spécifiques et conçues.

Les composants essentiels d'un processus CVD

Pour comprendre le principe du CVD, il est utile de décomposer le système en ses composants essentiels. Chaque partie joue un rôle critique dans le résultat final.

Les gaz précurseurs

Les précurseurs sont les "blocs de construction" chimiques du film final. Ce sont des composés volatils, ce qui signifie qu'ils peuvent être facilement transformés en gaz, et qu'ils contiennent les éléments spécifiques que vous souhaitez déposer.

La chambre de réaction

C'est l'environnement contrôlé, typiquement maintenu sous vide, où l'ensemble du processus de dépôt a lieu. Il isole la réaction des contaminants extérieurs.

Le substrat

Le substrat est le matériau ou la pièce sur laquelle la couche mince est développée. Les conditions du processus sont optimisées pour le dépôt sur cette surface.

La source d'énergie

De l'énergie est nécessaire pour initier les réactions chimiques. Cette énergie peut être fournie sous plusieurs formes, telles que la chaleur élevée (CVD thermique), le plasma (CVD assisté par plasma) ou la lumière (CVD assisté par photo).

Le mécanisme de dépôt étape par étape

Le processus CVD peut être compris comme une séquence d'étapes physiques et chimiques bien définies qui doivent être gérées avec soin.

Étape 1 : Transport des réactifs

Les gaz précurseurs, souvent mélangés à des gaz porteurs comme l'azote ou l'argon, sont introduits dans la chambre de réaction à des débits précisément contrôlés.

Étape 2 : Activation et réaction

Une fois à l'intérieur de la chambre, l'énergie fournie (par exemple, la chaleur) "active" les molécules précurseurs. Cela les fait se décomposer ou réagir avec d'autres gaz, formant le matériau solide sous forme de vapeur et d'autres sous-produits gazeux.

Étape 3 : Dépôt et croissance du film

Les espèces solides nouvellement formées se déplacent vers le substrat, s'adsorbent sur sa surface et commencent à former une couche continue. Ce film croît avec le temps à mesure que davantage de matériau est déposé.

Étape 4 : Élimination des sous-produits

Les sous-produits gazeux générés pendant la réaction chimique sont continuellement pompés hors de la chambre, garantissant que la réaction se déroule efficacement et que les sous-produits ne contaminent pas le film.

Les paramètres de contrôle critiques

La puissance du CVD réside dans sa précision de réglage. L'ajustement des paramètres clés permet d'ingénier des films avec un large éventail de propriétés, de la dureté à la conductivité électrique.

Température

La température est sans doute le paramètre le plus critique. Elle dicte directement le taux des réactions chimiques et influence de manière significative la structure cristalline, la densité et la contrainte du film.

Pression

La pression de la chambre affecte la concentration des gaz réactifs et le libre parcours moyen des molécules. Des pressions plus basses conduisent souvent à une pureté plus élevée et une meilleure uniformité.

Débits de gaz

Le débit de chaque gaz précurseur, et leur rapport l'un à l'autre, détermine la stœchiométrie (composition chimique) du film final. Cela permet la création de matériaux composés complexes.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans défis. Comprendre ses limitations est essentiel pour sa mise en œuvre réussie.

Complexité et coût

Les systèmes CVD sont sophistiqués et peuvent être coûteux à acquérir et à entretenir, en particulier ceux qui fonctionnent à des températures très élevées ou utilisent un vide ultra-élevé.

Manipulation des précurseurs

De nombreux précurseurs chimiques utilisés en CVD sont très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts et un équipement de manipulation spécialisé.

Défis d'uniformité

Obtenir une épaisseur et une composition de film parfaitement uniformes sur un substrat large ou de forme complexe peut être difficile et nécessite souvent une optimisation significative du processus.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD est motivée par les propriétés souhaitées du matériau final.

- Si votre objectif principal est une pureté de matériau extrême : Le CVD est un choix idéal car il commence avec des gaz purifiés, ce qui conduit à des films avec des niveaux de contamination exceptionnellement bas.

- Si votre objectif principal est de revêtir des surfaces complexes et non en ligne de mire : La nature en phase gazeuse du CVD lui permet de déposer des revêtements uniformes sur des géométries internes et externes complexes.

- Si votre objectif principal est de créer des matériaux novateurs ou conçus : Le CVD offre le contrôle au niveau atomique sur la composition et la structure nécessaire pour synthétiser des alliages, des céramiques et des semi-conducteurs avancés.

En fin de compte, maîtriser le CVD consiste à exploiter des réactions chimiques contrôlées pour construire des matériaux à partir de zéro, ce qui en fait une technologie fondamentale dans l'ingénierie et la science modernes.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe fondamental | Transformation de précurseurs gazeux en films solides via des réactions chimiques contrôlées sur un substrat. |

| Étapes principales | 1. Transport des réactifs 2. Activation et réaction 3. Dépôt et croissance 4. Élimination des sous-produits |

| Paramètres de contrôle | Température, pression, débits de gaz |

| Applications clés | Revêtements de haute pureté, géométries complexes, synthèse de matériaux novateurs |

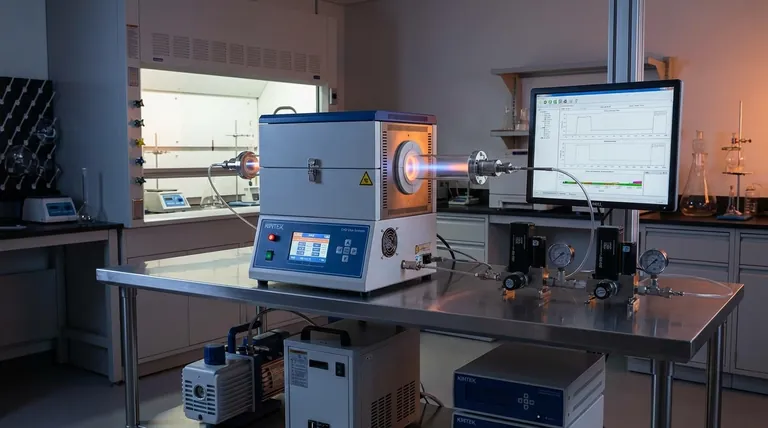

Libérez le potentiel du CVD pour votre laboratoire avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme diversifiée de produits comprenant des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, tous dotés d'une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer votre synthèse de matériaux et stimuler l'innovation dans vos projets.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore