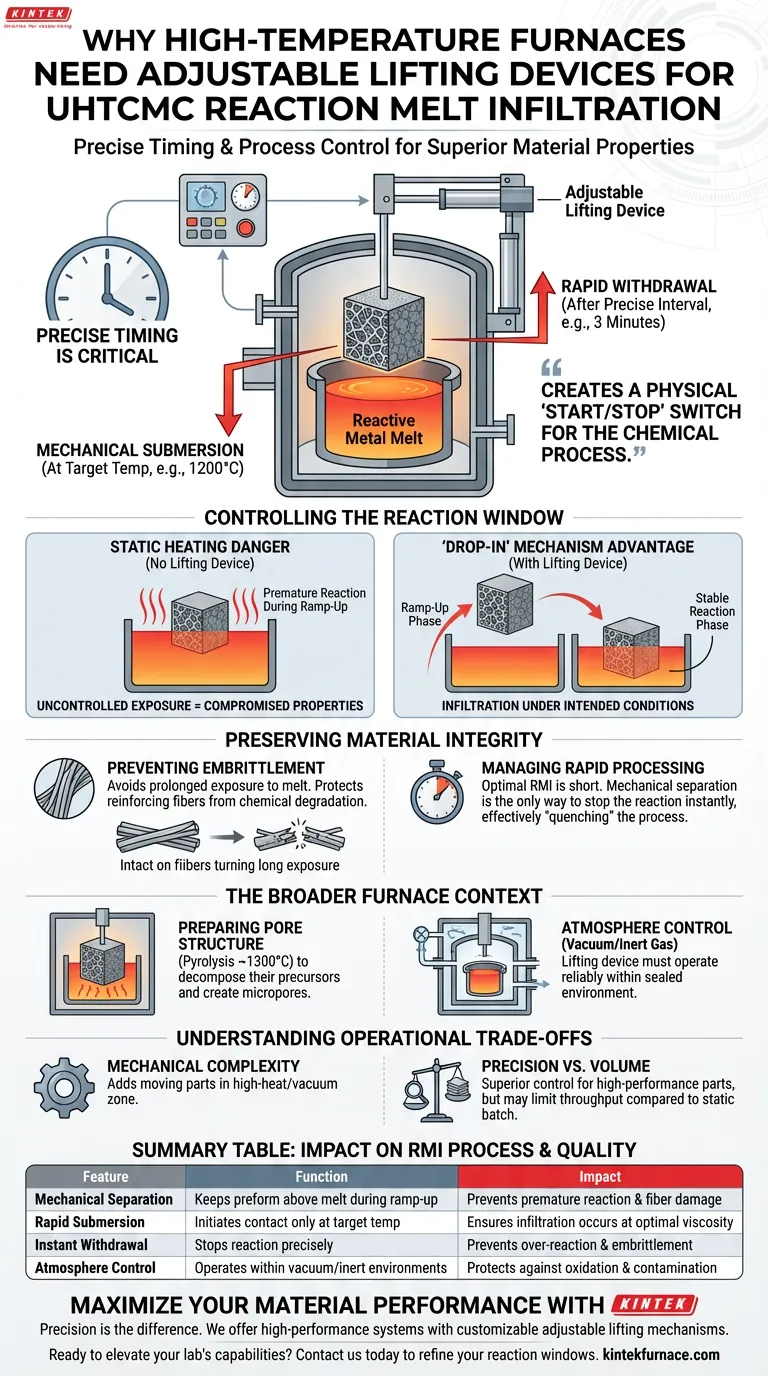

Le contrôle précis du moment est essentiel dans l'Infiltration par Fusion Réactionnelle (RMI). Les fours à haute température utilisent des dispositifs de levage réglables pour séparer mécaniquement la préforme céramique du bain de métal réactif jusqu'à ce que la température cible exacte soit atteinte. Ce mécanisme permet aux opérateurs de submerger la préforme uniquement une fois que l'environnement est stabilisé aux températures d'infiltration (par exemple, 1200°C) et de la retirer rapidement après un intervalle précis (par exemple, 3 minutes), garantissant que la réaction ne dépasse pas des limites de temps strictes.

Le dispositif de levage réglable transforme un environnement de chauffage statique en une chambre de réaction dynamique. Il crée un interrupteur physique "marche/arrêt" pour le processus chimique, empêchant la dégradation des fibres causée par une exposition prolongée au bain pendant les rampes de chauffage et de refroidissement.

Contrôler la fenêtre de réaction

Le danger du chauffage statique

Dans une configuration de four standard sans dispositif de levage, la préforme et le bain de métal seraient placés ensemble dès le début du cycle de chauffage.

Au fur et à mesure que le four monte en température, le métal fond et commence à réagir prématurément avec la préforme.

Cette exposition incontrôlée empêche une collecte de données précise et compromet les propriétés finales du matériau.

Le mécanisme de "dépôt"

Le dispositif de levage permet à la préforme de rester suspendue au-dessus du bain pendant que le four chauffe.

Le contact n'est initié que lorsque la température cible (généralement autour de 1200°C) est stable.

Cela garantit que le processus d'infiltration se déroule exclusivement dans les conditions thermiques prévues.

Préserver l'intégrité du matériau

Prévenir la fragilisation

L'objectif principal du dispositif de levage est de protéger les fibres de renforcement au sein du composite.

Si la réaction entre le bain et les fibres se prolonge trop longtemps, les fibres peuvent se dégrader chimiquement.

Cette sur-réaction entraîne une fragilisation du matériau, réduisant considérablement la ténacité et l'utilité du composite final.

Gérer les temps de traitement rapides

Le processus RMI optimal est souvent étonnamment court, ne durant parfois que quelques minutes.

Un four ne peut pas chauffer ou refroidir assez rapidement pour contrôler une fenêtre de réaction de 3 minutes thermiquement.

La séparation mécanique est le seul moyen d'arrêter instantanément la réaction, "trempant" efficacement le processus en retirant la pièce de la source de fusion.

Le contexte plus large du four

Préparation de la structure poreuse

Avant l'infiltration, le four à haute température effectue souvent une pyrolyse à des températures encore plus élevées (environ 1300°C).

Cette étape décompose les précurseurs à base de carbone et élimine les matières volatiles, créant un système de micropores interconnectés.

Ces micropores agissent comme les canaux critiques que le bain infiltrera finalement.

Contrôle de l'atmosphère

Le four doit maintenir un vide ou une atmosphère inerte pour éviter l'oxydation pendant ces étapes de haute chaleur.

Le dispositif de levage doit fonctionner de manière fiable dans cet environnement scellé et contrôlé sans compromettre l'intégrité du vide.

Comprendre les compromis opérationnels

Complexité mécanique

L'introduction de pièces mobiles dans une zone sous vide à haute température (supérieure à 1200°C) ajoute une complexité d'ingénierie significative.

Le mécanisme de levage doit résister à la dilatation thermique et aux vapeurs chimiques potentielles sans se bloquer ou se coincer.

Précision vs. Volume

Bien que les dispositifs de levage offrent un contrôle supérieur pour la recherche et les pièces haute performance, ils peuvent limiter le volume de matériau pouvant être traité à la fois par rapport au traitement par lots statique.

Cette configuration privilégie la qualité et les propriétés du matériau par rapport à la simple quantité de débit.

Faire le bon choix pour votre objectif

Pour optimiser la fabrication de composites à matrice céramique ultra-haute température, alignez les capacités de votre équipement sur vos exigences matérielles :

- Si votre objectif principal est l'intégrité des fibres : Privilégiez un système de levage avec une action rapide pour minimiser le temps d'exposition et prévenir la fragilisation.

- Si votre objectif principal est la densité d'infiltration : Assurez-vous que votre four offre un contrôle précis de la température pendant l'étape de pyrolyse pour optimiser le réseau de micropores avant le début de l'infiltration.

Le véritable contrôle du processus nécessite la capacité de dicter non seulement la température, mais aussi le moment exact où la réaction commence et se termine.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus RMI | Impact sur la qualité du matériau |

|---|---|---|

| Séparation mécanique | Maintient la préforme au-dessus du bain pendant la montée en température | Prévient la réaction prématurée et les dommages aux fibres |

| Immersion rapide | Initie le contact uniquement à la température cible | Assure l'infiltration à la viscosité/température optimale |

| Retrait instantané | Arrête la réaction précisément (par exemple, après 3 minutes) | Prévient la sur-réaction et la fragilisation du matériau |

| Contrôle de l'atmosphère | Fonctionne dans des environnements sous vide/inertes | Protège contre l'oxydation et la contamination |

Maximisez les performances de votre matériau avec KINTEK

La précision fait la différence entre un composite haute performance et une défaillance fragile. Chez KINTEK, nous comprenons que les matériaux avancés comme les UHTCMC nécessitent plus que de la simple chaleur : ils nécessitent un contrôle dynamique du processus.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD, tous dotés de configurations personnalisables comme des mécanismes de levage réglables pour répondre à vos besoins uniques en matière de RMI et de pyrolyse.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température sur mesure peuvent affiner vos fenêtres de réaction et protéger l'intégrité de vos fibres.

Guide Visuel

Références

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle est-il utilisé pour un second traitement thermique à 110°C ? Libérez l'adsorption maximale du charbon actif

- En quoi un four à moufle diffère-t-il d'un four à pousseur ? Choisissez le bon four pour votre laboratoire

- Quels sont les avantages d'utiliser un four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire

- Quel est l'avantage de personnaliser un four à moufle ? Atteignez la précision et la fiabilité pour vos applications uniques

- Quelle est l'importance de l'utilisation d'une étuve à moufle pour déterminer la teneur en cendres du biochar ? Maîtriser les performances des matériaux

- Comment les fours à moufle sont-ils utilisés dans l'industrie métallurgique ? Améliorer le traitement thermique de précision des métaux

- Quels sont les avantages de l'efficacité énergétique et du chauffage/refroidissement rapide dans les fours à moufle numériques ? Boostez la productivité de votre laboratoire et réduisez vos coûts

- Comment les fours industriels électriques à chambre fournissent-ils une assurance de processus critique pour la cémentation ASTM A36 ?