Les fours industriels électriques à chambre garantissent l'assurance du processus en créant un environnement de haute température précis et stable, généralement maintenu à 900 degrés Celsius pour l'acier ASTM A36. Ce contrôle rigoureux de la température fournit l'énergie constante requise pour que les atomes de carbone surmontent la résistance à la diffusion, tandis que la préservation durable de la chaleur garantit que la couche cémentée atteint la profondeur spécifiée et la transformation microstructurale.

Idée clé : La cémentation de l'acier ASTM A36 ne consiste pas seulement à atteindre une température ; il s'agit de maintenir des niveaux d'énergie spécifiques dans le temps. Les fours à chambre électriques résolvent le problème de la résistance à la diffusion en fournissant l'énergie thermique constante nécessaire pour entraîner les atomes de carbone dans la matrice d'acier.

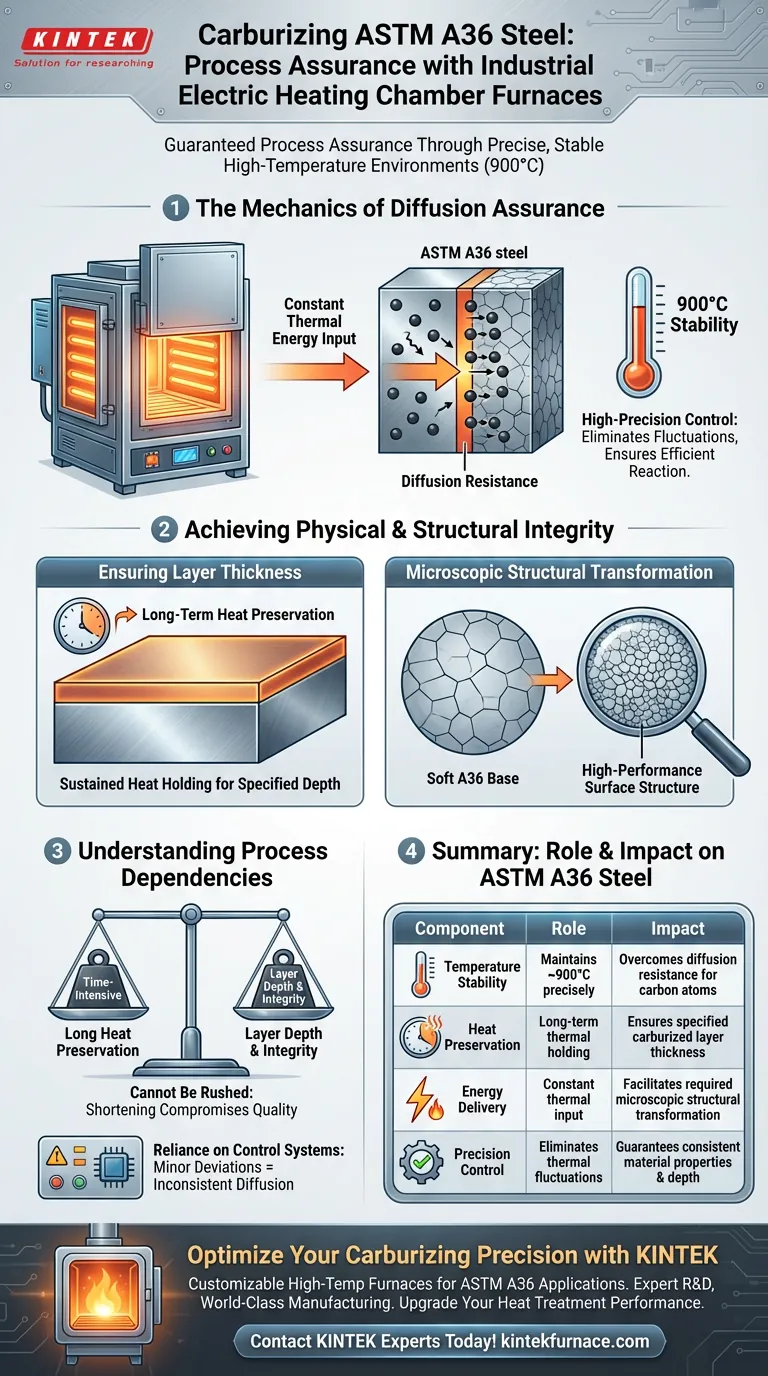

La mécanique de l'assurance de la diffusion

Surmonter la résistance à la diffusion

Le principal défi dans la cémentation de l'acier est la résistance physique à l'entrée du carbone. Les atomes de carbone nécessitent une énergie importante et ininterrompue pour pénétrer la surface de l'acier.

Les fours industriels électriques à chambre fournissent cela en garantissant que l'apport d'énergie thermique est constant. Cela permet aux atomes de carbone de surmonter constamment la résistance à la diffusion et de migrer dans le matériau.

Stabilité aux températures critiques

Pour l'acier ASTM A36, le processus nécessite un environnement stable d'environ 900 degrés Celsius.

Les fluctuations de température peuvent interrompre l'apport d'énergie nécessaire à la réaction. Le contrôle de haute précision de ces fours élimine de telles variables, maintenant l'environnement exact requis pour que la réaction chimique se déroule efficacement.

Atteindre l'intégrité physique et structurelle

Assurer l'épaisseur de la couche

La création d'une couche d'usure durable est une fonction du temps et de la stabilité de la température.

Grâce à la préservation durable de la chaleur, le four permet au processus de se poursuivre jusqu'à ce que la couche cémentée atteigne son épaisseur physique prévue. Sans cette capacité de maintien de chaleur durable, la couche durcie serait trop mince pour être efficace.

Transformation structurelle microscopique

La qualité du traitement thermique est déterminée au niveau microscopique.

Au-delà de la simple profondeur, la capacité du four à maintenir la chaleur garantit que l'acier subit la transformation structurelle microscopique nécessaire. Ce changement de phase est essentiel pour convertir le matériau de base A36 mou en une surface capable de hautes performances.

Comprendre les dépendances du processus

Le compromis du temps

Bien que les fours à chambre électriques offrent de la précision, la « préservation durable de la chaleur » requise pour une cémentation profonde prend du temps.

Les opérateurs doivent accepter que l'obtention de l'épaisseur physique prévue ne peut être précipitée. La réduction du cycle de préservation de la chaleur compromettra directement la profondeur et l'intégrité de la couche cémentée.

Dépendance aux systèmes de contrôle

L'assurance du processus décrite ici dépend entièrement des systèmes de contrôle de température du four.

Si le contrôle de haute précision échoue, « l'énergie constante » nécessaire pour surmonter la résistance à la diffusion est perdue. Même des déviations mineures à 900°C peuvent entraîner une diffusion incohérente et des propriétés matérielles imprévisibles.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de cémentation, alignez le fonctionnement de votre four sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la profondeur de la couche : Privilégiez les capacités de préservation de la chaleur du four pour garantir que le cycle est maintenu suffisamment longtemps pour une diffusion profonde du carbone.

- Si votre objectif principal est la cohérence structurelle : Privilégiez le contrôle de température de haute précision pour garantir un apport d'énergie constant et une transformation microscopique uniforme.

La véritable assurance du processus vient de la compréhension que le four n'est pas seulement une source de chaleur, mais un instrument de précision pour gérer la diffusion atomique.

Tableau récapitulatif :

| Composant du processus | Rôle dans la cémentation | Impact sur l'acier ASTM A36 |

|---|---|---|

| Stabilité de la température | Maintient ~900°C avec précision | Surmonte la résistance à la diffusion pour les atomes de carbone |

| Préservation de la chaleur | Maintien thermique à long terme | Assure l'épaisseur spécifiée de la couche cémentée |

| Apport d'énergie | Apport thermique constant | Facilite la transformation structurelle microscopique requise |

| Contrôle de précision | Élimine les fluctuations thermiques | Garantit des propriétés matérielles et une profondeur constantes |

Optimisez votre précision de cémentation avec KINTEK

Ne laissez pas des cycles thermiques incohérents compromettre l'intégrité de vos matériaux. KINTEK fournit des systèmes de moufle, tube, rotatifs, sous vide et CVD leaders de l'industrie, spécifiquement conçus pour surmonter la résistance à la diffusion et assurer des couches cémentées profondes et uniformes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire et industriels à haute température sont entièrement personnalisables pour répondre à vos normes métallurgiques uniques. Que vous vous concentriez sur la profondeur de la couche ou la cohérence microscopique, nos systèmes de contrôle de haute précision offrent l'assurance du processus dont vos applications ASTM A36 ont besoin.

Prêt à améliorer les performances de votre traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- The effect of carbonate energizer on pack carburizing ASTM A36 steel. DOI: 10.30574/gjeta.2025.23.2.0145

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les applications typiques des fours à moufle ? Utilisations essentielles en laboratoire et dans l'industrie

- Quelles avancées ont été réalisées dans la technologie des fours à moufle ? Découvrez les innovations en matière de précision et d'efficacité

- Quel rôle joue un four à moufle industriel dans la calcination du Y211 ? Maîtrise de la synthèse monophasée

- Quels matériaux isolants sont utilisés dans les fours à moufle ? Choisissez le meilleur pour l'efficacité thermique et la durabilité

- Pourquoi un four à moufle à haute température est-il nécessaire pour convertir la dolomite en une phase catalytique active ? Libérez la réactivité

- Quel est le rôle du transfert de chaleur par convection dans un four à résistance de type boîte ? Découvrez une dynamique de chauffage efficace

- Comment un four à moufle haute température convertit-il la poudre de coquille en CaO ? Obtenir de l'oxyde de calcium de haute pureté par calcination

- Quels matériaux sont utilisés dans la construction de la structure des fours à moufle ? Des solutions durables pour les applications à haute température