Dans l'industrie métallurgique, les fours à moufle sont fondamentalement utilisés pour les procédés de traitement thermique de haute précision. Ce sont des outils essentiels pour modifier la microstructure et les propriétés mécaniques des métaux grâce à des applications telles que le durcissement, le recuit, la trempe, le frittage et le brasage, où un contrôle précis de la température et de l'atmosphère est non négociable.

La valeur fondamentale d'un four à moufle en métallurgie réside dans sa capacité à isoler la pièce métallique de la source de chaleur directe et de l'air ambiant. Cette séparation crée un environnement thermique très contrôlé et uniforme, empêchant la contamination et permettant les changements structurels précis requis pour obtenir les propriétés matérielles souhaitées.

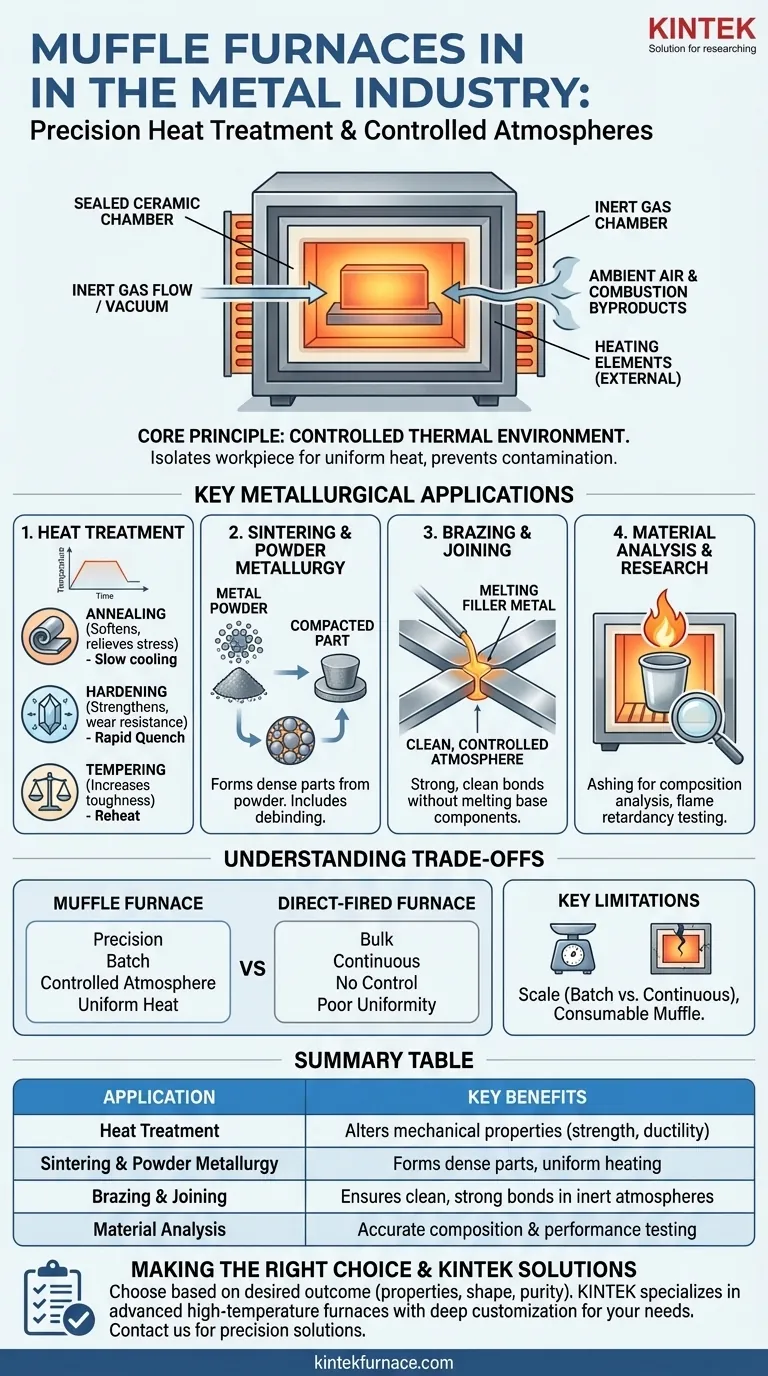

Le principe fondamental : un environnement thermique contrôlé

La caractéristique principale d'un four à moufle est le moufle — une chambre intérieure scellée, généralement en céramique, qui contient la pièce à traiter. Les éléments chauffants sont situés à l'extérieur de cette chambre.

Isolation de la pièce à traiter

Cette conception isole la pièce métallique des sous-produits de la combustion (dans les modèles à combustible) et du rayonnement direct des éléments chauffants. Cela prévient l'écaillage de surface, l'oxydation et d'autres réactions chimiques indésirables.

Permettre le contrôle de l'atmosphère

Étant donné que le moufle est une chambre scellée, l'atmosphère intérieure peut être contrôlée avec soin. Elle peut être maintenue sous vide ou remplie d'un gaz spécifique (comme l'azote ou l'argon) pour créer un environnement inerte, ce qui est essentiel pour le traitement des métaux réactifs ou pour assurer un fini de surface propre.

Principales applications métallurgiques

Le contrôle précis offert par les fours à moufle les rend indispensables pour plusieurs procédés critiques qui définissent les caractéristiques finales d'un composant métallique.

Traitement thermique pour les propriétés mécaniques

Le traitement thermique implique des cycles de chauffage et de refroidissement soigneusement contrôlés pour modifier les propriétés physiques et mécaniques d'un métal.

- Recuit : Les métaux sont chauffés à une température spécifique, puis refroidis lentement. Ce processus adoucit le métal, augmente sa ductilité et soulage les contraintes internes, le rendant plus facile à travailler.

- Durcissement : L'acier et d'autres alliages sont chauffés à haute température, puis rapidement refroidis (trempe). Cela fixe une structure cristalline dure et cassante, augmentant considérablement la résistance et la tenue à l'usure du matériau.

- Trempe : Après le durcissement, le composant cassant est réchauffé à une température plus basse. Ce processus réduit une partie de la dureté et de la fragilité, améliorant la ténacité globale du matériau.

Frittage et métallurgie des poudres

Le frittage est le processus qui consiste à prendre de la poudre métallique compactée et à la chauffer juste en dessous de son point de fusion.

La chaleur uniforme d'un four à moufle provoque la liaison des particules de poudre, formant une pièce solide et dense. C'est la pierre angulaire de la métallurgie des poudres et elle est utilisée pour créer des composants complexes de forme nette à partir de matériaux comme l'acier inoxydable et d'autres alliages. Un processus connexe, le déliantage, est également effectué dans ces fours pour éliminer les matériaux liants des pièces "vertes" fabriquées par moulage par injection de métal (MIM).

Brasage et assemblage de haute pureté

Le brasage est un processus d'assemblage où un métal d'apport avec un point de fusion plus bas est utilisé pour lier deux composants métalliques.

Un four à moufle offre un environnement idéal pour le brasage car l'atmosphère propre et contrôlée empêche l'oxydation des surfaces du joint. Cela garantit que le métal d'apport mouille et s'écoule correctement, créant un joint solide, propre et fiable sans faire fondre les composants de base.

Analyse et recherche de matériaux

Dans les laboratoires de métallurgie, les fours à moufle sont utilisés pour des tâches analytiques. Cela inclut le frittage, où un échantillon métallique est brûlé pour déterminer sa composition en analysant le résidu incombustible. Ils sont également utilisés dans l'aérospatiale et d'autres secteurs pour tester la résistance au feu et les performances à haute température des métaux et des revêtements.

Comprendre les compromis

Bien que puissants, les fours à moufle ne sont pas une solution universelle. Comprendre leurs avantages spécifiques par rapport à d'autres types de fours est essentiel.

Four à moufle vs Four à chauffage direct

Un four à chauffage direct expose le matériau directement à la source de chaleur et aux gaz de combustion. Cette méthode est souvent plus rapide et plus économique pour le chauffage en vrac, comme la fusion de grandes quantités de ferraille dans une fonderie.

Cependant, il offre une faible uniformité de température et aucun contrôle atmosphérique, ce qui le rend inadapté aux traitements thermiques de précision où un four à moufle excelle. Le choix dépend de l'objectif, qu'il s'agisse d'une simple fusion ou d'une modification précise des propriétés.

Principales limitations

La principale limitation d'un four à moufle est souvent l'échelle. Bien qu'il existe de grands modèles industriels, ils sont généralement utilisés pour le traitement par lots de composants de grande valeur plutôt que pour le débit continu et à grand volume que l'on observe avec les grands fours à bande industriels. Le moufle lui-même est également un composant consommable qui peut se dégrader ou se fissurer avec le temps, surtout avec des changements rapides de température ou des températures extrêmement élevées.

Faire le bon choix pour votre objectif

Le choix du processus thermique correct est entièrement dicté par le résultat souhaité pour votre composant métallique.

- Si votre objectif principal est de modifier les propriétés mécaniques (résistance, ductilité) : Un four à moufle est essentiel pour les cycles de chauffage et de refroidissement précis requis pour le recuit, le durcissement et la trempe.

- Si votre objectif principal est de créer des pièces complexes de forme nette à partir de poudre : La chaleur uniforme et l'atmosphère contrôlée d'un four à moufle sont idéales pour un frittage fiable et le déliantage MIM.

- Si votre objectif principal est l'assemblage de haute pureté ou l'analyse des matériaux : L'environnement propre et isolé d'un four à moufle est non négociable pour un brasage de qualité et des tests de composition précis.

En fin de compte, maîtriser l'utilisation d'un four à moufle vous donne un contrôle direct sur la microstructure même qui définit les performances d'un métal.

Tableau récapitulatif :

| Application | Principaux avantages |

|---|---|

| Traitement thermique (Recuit, Durcissement, Trempe) | Modifie les propriétés mécaniques comme la résistance et la ductilité |

| Frittage et métallurgie des poudres | Forme des pièces denses à partir de poudres métalliques avec un chauffage uniforme |

| Brasage et assemblage | Assure des liaisons propres et solides dans des atmosphères inertes |

| Analyse des matériaux | Fournit des tests précis pour la composition et les performances |

Prêt à améliorer votre traitement des métaux avec précision et fiabilité ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant des performances optimales pour le traitement thermique, le frittage, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les capacités de votre laboratoire et faire progresser vos innovations !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace