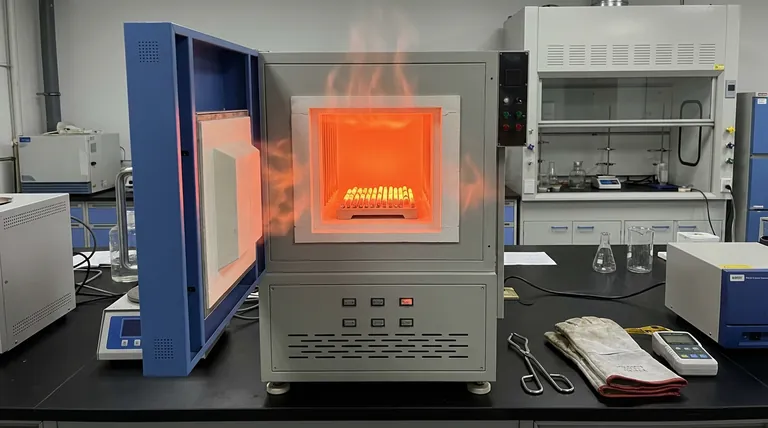

Le recuit est la phase critique de stabilisation qui transforme un revêtement chimique brut en un composant de capteur fonctionnel et fiable. Plus précisément, les tubes en céramique revêtus de couches de détection de gaz doivent être chauffés dans un four à moufle (généralement à 400 °C) pour fusionner mécaniquement le matériau de détection au substrat et aux électrodes, tout en purifiant chimiquement la couche.

Le processus de recuit ne consiste pas simplement à sécher ; il s'agit d'une étape d'intégration structurelle qui garantit la fiabilité à long terme du capteur en éliminant les sous-produits de fabrication volatils et en établissant une interface électrique stable.

Établir l'intégrité physique et électrique

Sécuriser l'adhérence mécanique

Le but principal du recuit est de fixer la couche de détection en place.

Pendant le processus de revêtement, le matériau de détection de gaz est déposé sur le tube en céramique. Sans traitement thermique, cette couche est fragile et sujette au décollement.

Le recuit solidifie l'interface entre le matériau de détection et le substrat en céramique, empêchant le détachement mécanique lors des manipulations ultérieures ou pendant le fonctionnement.

Créer un contact électrique robuste

Pour qu'un capteur de gaz fonctionne, il doit transmettre les changements de résistance à l'électronique de lecture.

La couche de détection doit former une connexion fiable avec les électrodes d'or pré-imprimées sur le tube en céramique.

Le recuit renforce cette connexion, souvent appelée contact ohmique, garantissant que les signaux électriques sont transmis efficacement sans bruit ni dérive du signal.

Stabiliser la microstructure

Éliminer les solvants résiduels

Le processus de revêtement implique généralement des solvants organiques ou des liants pour rendre le matériau de détection étalable.

Si ces composants organiques restent dans le capteur final, ils interféreront avec l'interaction gazeuse et provoqueront des dérives de ligne de base imprévisibles.

La température élevée du four à moufle élimine ces résidus organiques par combustion, laissant une structure de détection pure et poreuse.

Soulager les contraintes internes

Le processus de dépôt introduit des contraintes physiques internes dans la couche de détection.

Si elles ne sont pas traitées, ces contraintes peuvent provoquer la fissuration ou la délamination du film au fil du temps, entraînant une défaillance du capteur.

Le traitement thermique relâche ces forces internes, garantissant que le film reste continu et structurellement solide pendant la surveillance à long terme.

Cohérence microstructurale

Une détection de gaz fiable dépend d'une structure cristalline stable.

Le recuit finalise la microstructure du matériau de détection, garantissant la cohérence de la taille des grains et de la porosité.

Cette stabilité est essentielle pour garantir la répétabilité du signal, ce qui signifie que le capteur réagira de la même manière à la même concentration de gaz à chaque fois.

Comprendre les compromis

Le risque d'un chauffage insuffisant

Sauter ou raccourcir la phase de recuit est une cause fréquente de dérive des signaux du capteur.

Si la température est trop basse (en dessous de la cible de 400 °C), les liants organiques peuvent subsister, entraînant de fausses lectures car ils se dégagent lentement pendant le fonctionnement.

De plus, un chauffage insuffisant ne parvient pas à soulager les contraintes, ce qui entraîne des micro-fissures qui modifient la résistance de manière imprévisible.

L'importance d'une atmosphère contrôlée

L'utilisation d'un four à moufle offre un avantage spécifique par rapport au chauffage ouvert : un environnement thermique contrôlé.

Alors que certains processus de semi-conducteurs nécessitent un vide ou une atmosphère inerte pour éviter l'oxydation, les couches de détection de gaz (qui sont souvent des oxydes métalliques) bénéficient généralement d'un four à moufle à atmosphère d'air.

Cet environnement contribue à l'oxydation complète du matériau et à l'élimination des contaminants organiques, bien qu'un contrôle précis de la température soit essentiel pour éviter d'endommager les électrodes d'or.

Faire le bon choix pour votre objectif

Bien que le recuit soit une exigence standard, les paramètres définissent le résultat.

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que le cycle de recuit est suffisamment long pour soulager complètement les contraintes internes, empêchant ainsi le film de détection de se décoller du tube en céramique.

- Si votre objectif principal est la précision du signal : Privilégiez l'atteinte de la température optimale (par exemple, 400 °C) pour garantir un contact ohmique solide et l'élimination complète des solvants organiques interférents.

Un capteur de gaz n'est aussi bon que sa stabilité ; un recuit approprié est la garantie que les données qu'il produit sont réelles.

Tableau récapitulatif :

| Avantage clé | Description | Importance pour les capteurs |

|---|---|---|

| Adhérence mécanique | Fusionne la couche de détection au tube en céramique | Prévient le décollement et la dégradation physique |

| Contact ohmique | Renforce la connexion avec les électrodes d'or | Assure une transmission du signal électrique à faible bruit |

| Pureté chimique | Élimine par combustion les solvants/liants organiques résiduels | Élimine la dérive de la ligne de base et les fausses lectures |

| Soulagement des contraintes | Relâche les contraintes physiques internes | Prévient les micro-fissures et la délamination du film |

| Microstructure | Stabilise la taille des grains et la porosité | Garantit la répétabilité du signal à long terme |

Améliorez la précision de vos capteurs avec KINTEK

Ne laissez pas la dérive du signal ou la défaillance mécanique compromettre la fabrication de vos capteurs. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, tubulaires et sous vide haute performance, spécialement conçus pour le recuit critique et la stabilisation des matériaux.

Que vous ayez besoin d'un contrôle précis à 400°C en atmosphère d'air ou de configurations personnalisables pour des besoins de R&D uniques, nos équipements garantissent que vos couches de détection atteignent une adhérence et une pureté parfaites.

Références

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'utilisation d'un four boîte de haute précision pour le laiton à moyenne entropie ? Maîtriser le contrôle microstructural

- Quelles sont les utilisations courantes des fours à moufle ? Essentiels pour l'analyse des matériaux, le traitement thermique et la synthèse

- Quelles substances ne devraient jamais être introduites dans un four à moufle ? Protégez votre équipement contre les dommages

- Pour quels matériaux les fours de frittage sont-ils les mieux adaptés ? Optimisez votre traitement des poudres avec le bon four

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à moufle ? Assurez la précision et la sécurité de votre laboratoire

- Quelle est la fonction d'un four à moufle dans la préparation des matières premières du verre de phosphate ? Avis d'experts

- Qu'est-ce qui rend les fours à moufle polyvalents dans différents secteurs industriels ? Découvrez leurs avantages clés

- Comment les fours à moufle sont-ils utilisés dans les enquêtes médico-légales ? Découvrez les preuves cachées avec un grillage de précision