À la base, un four à moufle est un four à haute température avec une distinction cruciale. Il utilise une chambre extérieure isolée (le "moufle") pour chauffer un échantillon sans l'exposer à la flamme directe ou aux éléments chauffants. Ce chauffage contrôlé et indirect en fait un outil indispensable pour trois catégories principales de travaux : l'analyse quantitative de la composition d'un matériau, la modification des propriétés physiques d'un matériau et la synthèse de nouveaux matériaux.

La valeur principale d'un four à moufle n'est pas seulement sa chaleur élevée, mais sa capacité à fournir un environnement chimiquement isolé et thermiquement uniforme. Cela empêche la contamination de la source de chauffage, garantissant que le processus – que ce soit pour l'analyse, le traitement ou la création – est pur et reproductible.

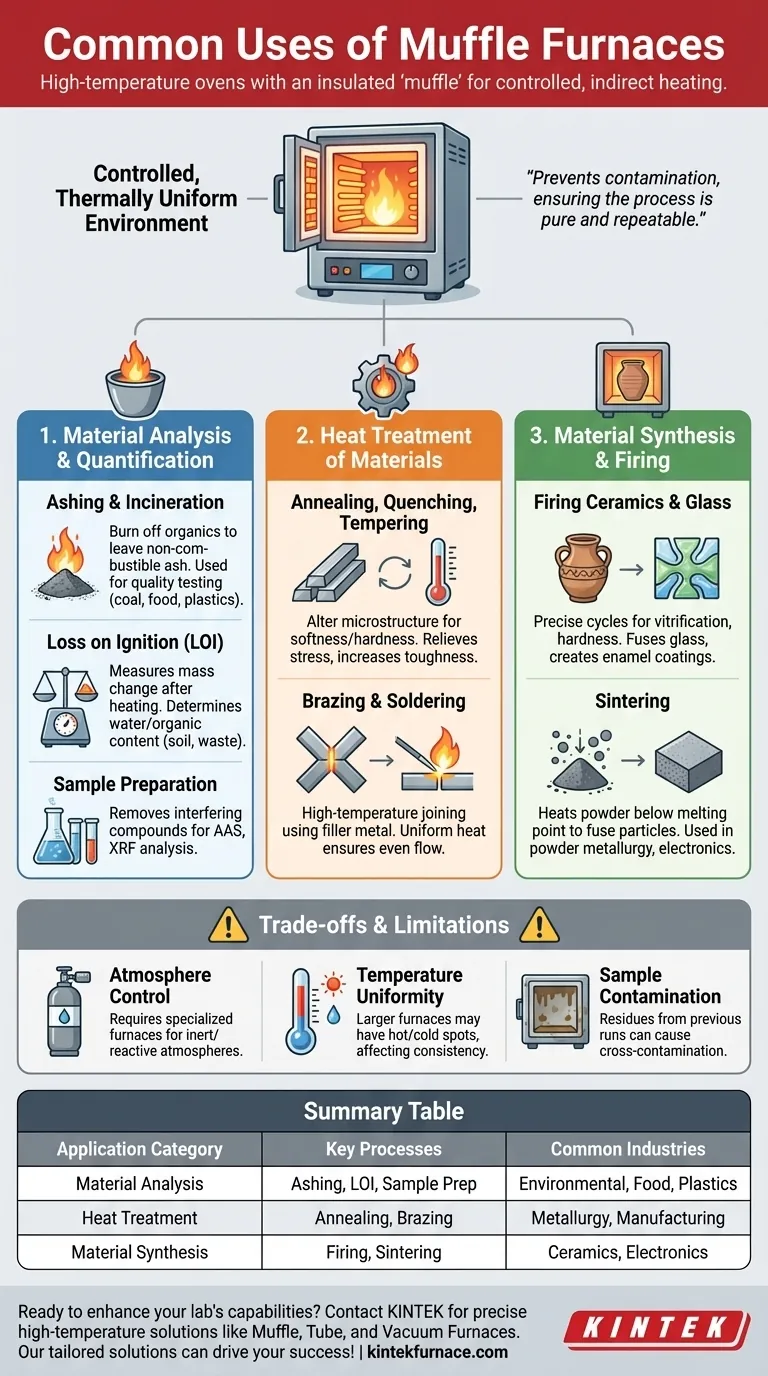

Application principale 1 : Analyse et quantification des matériaux

L'utilisation analytique la plus courante d'un four à moufle est de déterminer la composition d'un échantillon en brûlant ses composants organiques ou volatils.

Cendrage et incinération

Le cendrage est un processus qui utilise une chaleur extrême pour brûler toutes les substances organiques d'un échantillon. Il ne reste alors que la matière inorganique non combustible, appelée cendre.

Cette technique est fondamentale pour déterminer la teneur en cendres de matériaux comme le charbon, le pétrole, les produits alimentaires et les plastiques, ce qui est un indicateur clé de la qualité et de la composition.

Perte au feu (PAF)

Étroitement liée au cendrage, la perte au feu (PAF) est un test quantitatif qui mesure le changement de masse d'un échantillon après avoir été chauffé à haute température.

Ceci est largement utilisé en géochimie et en sciences de l'environnement pour déterminer la teneur en eau ou en matière organique dans les échantillons de sol, de sédiments ou de déchets.

Préparation des échantillons pour l'analyse

Dans de nombreux laboratoires chimiques, un four à moufle est la première étape de la préparation d'un échantillon pour une analyse plus détaillée.

En éliminant les composés organiques interférents ou en pré-concentrant les métaux traces, le four prépare un échantillon inorganique propre qui peut être analysé par des techniques comme la spectroscopie d'absorption atomique (SAA) ou la fluorescence X (XRF).

Application principale 2 : Traitement thermique des matériaux

Un four à moufle offre le contrôle précis de la température nécessaire pour modifier intentionnellement la microstructure et les propriétés physiques des métaux et alliages.

Recuit, trempe et revenu

Ce sont des processus métallurgiques fondamentaux. Le recuit implique un chauffage et un refroidissement lent pour rendre un métal plus doux et moins cassant, en soulageant les contraintes internes.

Inversement, la trempe (refroidissement rapide) et le revenu (réchauffage à une température inférieure) sont utilisés pour augmenter la dureté et la ténacité d'un matériau.

Brasage fort et brasage tendre

Les fours à moufle sont utilisés pour l'assemblage à haute température des métaux. Le brasage fort et le brasage tendre utilisent un métal d'apport pour lier deux pièces d'un métal de base.

Le four fournit la chaleur uniforme nécessaire pour faire fondre le métal d'apport et s'assurer qu'il s'écoule uniformément dans le joint sans faire fondre les composants de base.

Application principale 3 : Synthèse et cuisson des matériaux

La capacité du four à créer un environnement propre et à haute température est essentielle pour créer de nouveaux matériaux à partir de composants bruts.

Cuisson des céramiques et du verre

La production de céramiques, de la poterie aux composants techniques avancés, nécessite un cycle précis de chauffage et de refroidissement pour atteindre la vitrification et la dureté.

De même, les fours à moufle sont utilisés pour la fusion du verre, la création de revêtements émaillés sur le métal, et d'autres processus où une chaleur contrôlée est nécessaire pour former le produit final.

Frittage

Le frittage est le processus consistant à prendre un matériau en poudre et à le chauffer juste en dessous de son point de fusion. Cela provoque la fusion des particules en une masse solide et cohérente.

Cette technique est cruciale en métallurgie des poudres et pour la création de certains types de céramiques et de composants électroniques de haute performance.

Comprendre les compromis et les limites

Bien que puissant, un four à moufle n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contrôle de l'atmosphère

Un four à moufle standard fonctionne dans une atmosphère d'air ambiant. Si votre processus nécessite une atmosphère inerte (comme l'argon ou l'azote) ou une atmosphère réactive pour éviter l'oxydation, vous aurez besoin d'un four spécialisé conçu à cet effet.

Uniformité de la température

Bien que le moufle soit conçu pour améliorer la distribution de la chaleur, tous les fours ne sont pas égaux. Dans les fours plus grands ou les modèles moins chers, des "points chauds" et des "points froids" peuvent exister, ce qui peut affecter la cohérence de vos résultats, en particulier lors du traitement de plusieurs échantillons ou de grandes pièces.

Contamination des échantillons

La chambre isolée peut absorber et retenir les résidus des exécutions précédentes. Sans protocoles de nettoyage appropriés, cela peut entraîner une contamination croisée, un problème critique dans les applications de haute pureté ou l'analyse des éléments traces.

Faire le bon choix pour votre objectif

Votre application prévue dicte les caractéristiques du four les plus critiques.

- Si votre objectif principal est l'analyse quantitative (cendrage, PAF) : Priorisez une précision et une reproductibilité de température exceptionnelles pour garantir que vos mesures sont cohérentes et défendables.

- Si votre objectif principal est le traitement thermique métallurgique : Concentrez-vous sur la capacité du four à exécuter des profils de chauffage et de refroidissement précis, y compris des taux de montée en température et des temps de maintien contrôlés.

- Si votre objectif principal est la création de matériaux (céramiques, frittage) : Assurez-vous que le volume interne et l'uniformité de la température du four sont adéquats pour la taille et la forme des pièces que vous avez l'intention de produire.

En fin de compte, la compréhension de ces fonctions de base vous permet de sélectionner le processus thermique précis requis pour atteindre vos objectifs matériels.

Tableau récapitulatif :

| Catégorie d'application | Processus clés | Industries courantes |

|---|---|---|

| Analyse des matériaux | Cendrage, Perte au feu, Préparation d'échantillons | Sciences de l'environnement, Géochimie, Alimentation, Plastiques |

| Traitement thermique | Recuit, Trempe, Revenu, Brasage | Métallurgie, Fabrication |

| Synthèse des matériaux | Cuisson des céramiques, Frittage, Fusion du verre | Céramiques, Électronique, Métallurgie des poudres |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de haute température précises ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour l'analyse des matériaux, le traitement thermique ou la synthèse. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent favoriser votre succès !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO